一种潜液式槽罐氨水泵的制作方法

1.本实用新型涉及氨水泵技术领域,具体为一种潜液式槽罐氨水泵。

背景技术:

2.氨水,指氨的水溶液,有强烈刺鼻气味,具弱碱性。氨水中,氨气分子发生微弱水解生成氢氧根离子及铵根离子,氨水是实验室中氨的常用来源。它可与含铜离子的溶液作用生成深蓝色的配合物,也可用于配置银氨溶液等分析化学试剂,氨水在输送时需要用到氨水泵;

3.在实际的使用工况中,氨水易挥发,是易挥发有毒的介质,在输送过程中一般要求无泄漏,现在主流的氨水泵都是干式的卧式离心泵,用常规的标准泵来代替,鉴于氨水有弱碱性,采用外接冲洗水双端面机封,在绝大部分工况环境就是采用这种泵,在少数环境中,使用外置式的泵会出现输送效率不佳的现象。

技术实现要素:

4.本实用新型的目的在于提供一种潜液式槽罐氨水泵,通过将氨水泵本体设置为立式悬挂结构,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种潜液式槽罐氨水泵,包括底座、槽罐和壳体,所述壳体设置于槽罐的内部,所述壳体的顶部固定安装有氨水泵本体,所述氨水泵本体的输入端贯穿于槽罐的底部并延伸至外界,所述槽罐的底部设置有底座,所述底座设置于氨水泵本体的下方,所述槽罐的内壁固定安装有电机,所述电机的输出端通过磁力耦合器与氨水泵本体的轴相连;

6.所述壳体的顶部设置有顶板,所述顶板的底部与槽罐的顶部相接触,所述顶板的顶部固定安装有起重挂环,所述起重挂环设置于顶板的中心部位。

7.优选的,所述顶板的顶部固定安装有密封导管,所述密封导管的顶部连通有加压铠装导线,所述加压铠装导线的内部设置有电缆,所述电缆贯穿于顶板的内部并延伸至壳体的内部,所述电缆与电机相连。

8.优选的,所述壳体的外壁可拆卸式安装有支撑座,所述支撑座的内部开设有连通于外界的容纳槽,所述容纳槽的内壁转动连接有导轮,所述导轮与外壳体的内壁相接触。

9.优选的,所述电机输出端的外部安装有滑动轴承,所述滑动轴承的外壁焊接有连接杆,所述连接杆的一端固定安装于壳体的内壁。

10.优选的,所述电机、壳体、氨水泵本体和槽罐均同心设置,所述氨水泵本体的底部与槽罐内腔的底部相接触。

11.优选的,所述支撑座的表面一体成型有安装脚,所述安装脚和支撑座的一面设置为与壳体相匹配的弧面,所述安装脚的表面开设有通孔,所述支撑座通过安装脚、通孔和螺钉固定安装于壳体的表面。

12.与现有技术相比,本实用新型的有益效果是:

13.通过氨水泵本体、顶板、槽罐和壳体的设置,能够以立式悬挂的方式在槽罐内部对氨水泵本体进行安装,解决了氨水泵本体的固定问题,而且配合滑动轴承的使用彻底消除了轴向力和平衡问题,并且电机在槽罐内部无密封,不会出现氨水碱液结垢析出损坏密封的问题,彻底解决了易燃易爆易挥发区域的槽罐装卸氨水用泵需求,同时可以输送高压氨水,对温度造成的结晶析出不敏感,而且使用了特殊的材料,可以输送腐蚀性强的高温或低温氨水,与外置式的氨水泵相比大大提高了氨水的输送效率。

附图说明

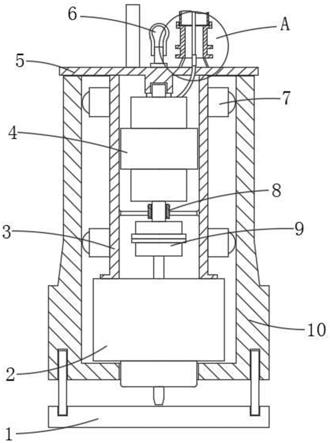

14.图1为本实用新型槽罐的内部结构示意图;

15.图2为本实用新型图1中a区的放大结构示意图;

16.图3为本实用新型支撑座的主体结构示意图。

17.图中:1、底座;2、氨水泵本体;3、壳体;4、电机;5、顶板;6、起重挂环;7、支撑座;8、滑动轴承;9、磁力耦合器;10、槽罐;11、加压铠装导线;12、电缆;13、密封导管;14、导轮;15、容纳槽;16、安装脚。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1~3,本实用新型提供一种技术方案:一种潜液式槽罐氨水泵,包括底座1、槽罐10和壳体3;

20.壳体3设置于槽罐10的内部,壳体3的顶部固定安装有氨水泵本体2,氨水泵本体2的输入端贯穿于槽罐10的底部并延伸至外界,槽罐10的底部设置有底座1,底座1设置于氨水泵本体2的下方,槽罐10的内壁固定安装有电机4,电机4的输出端通过磁力耦合器9与氨水泵本体2的轴相连;

21.壳体3的顶部设置有顶板5,顶板5的底部与槽罐10的顶部相接触,顶板5的顶部固定安装有起重挂环6,起重挂环6设置于顶板5的中心部位,通过起重挂环6的设置便于通过顶板5对壳体3进行升起和下方,从而便于氨水泵本体2的安装和拆卸,氨水泵本体2在槽罐10内部设置为立式悬挂结构,便于氨水泵本体2对氨水的输送,可以径向多方向输出也可以依据需要筒袋式的轴向输出;

22.顶板5的顶部固定安装有密封导管13,密封导管13的顶部连通有加压铠装导线11,加压铠装导线11的内部设置有电缆12,电缆12贯穿于顶板5的内部并延伸至壳体3的内部,电缆12与电机4相连;

23.壳体3的外壁可拆卸式安装有支撑座7,支撑座7的内部开设有连通于外界的容纳槽15,容纳槽15的内壁转动连接有导轮14,导轮14与槽罐10的内壁相接触,壳体3在槽罐10内部移动时,壳体3会通过支撑座7带动导轮14在槽罐10的内壁转动,在对壳体3起到支撑作用的同时能够降低支撑座7与槽罐10之间的摩擦,从而便于壳体3的安装和拆卸;

24.电机4输出端的外部安装有滑动轴承8,滑动轴承8的外壁焊接有连接杆,连接杆的

一端固定安装于壳体3的内壁,滑动轴承8采用了碳化硅滑动轴承8套,滑动轴承8的设置能够消除轴向力和平衡问题,并且通过输送的安装能够同时对电机4进行冷却和对滑动轴承8进行润滑;

25.电机4、壳体3、氨水泵本体2和槽罐10均同心设置,氨水泵本体2的底部与槽罐10内腔的底部相接触,氨水泵本体2会在槽罐10内部形成立式悬挂结构,使得泵悬挂在槽罐10里,解决了泵的固定问题;

26.支撑座7的表面一体成型有安装脚16,安装脚16和支撑座7的一面设置为与壳体3相匹配的弧面,安装脚16的表面开设有通孔,支撑座7通过安装脚16、通孔和螺钉固定安装于壳体3的表面,通过安装脚16的设置能够实现支撑座7的可拆卸式结构,从而便于支撑座7的安装和拆卸。

27.结构原理:通过槽罐10、壳体3和顶板5的设置使得氨水泵本体2能够悬挂在槽罐10里,解决了泵的固定问题,电机4会带动氨水泵本体2工作,从槽罐10的底部吸入氨水进行输送,通过输送的氨水能够对电机4进行冷却以及对滑动轴承8进行润滑,氨水泵本体2的立式悬挂结构配合滑动轴承8彻底消除了轴向力和平衡问题,而且电机4无密封,无密封,避免了氨水碱液结垢析出导致密封损坏的问题。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种潜液式槽罐氨水泵,包括底座(1)、槽罐(10)和壳体(3),其特征在于:所述壳体(3)设置于槽罐(10)的内部,所述壳体(3)的顶部固定安装有氨水泵本体(2),所述氨水泵本体(2)的输入端贯穿于槽罐(10)的底部并延伸至外界,所述槽罐(10)的底部设置有底座(1),所述底座(1)设置于氨水泵本体(2)的下方,所述槽罐(10)的内壁固定安装有电机(4),所述电机(4)的输出端通过磁力耦合器(9)与氨水泵本体(2)的轴相连;所述壳体(3)的顶部设置有顶板(5),所述顶板(5)的底部与槽罐(10)的顶部相接触,所述顶板(5)的顶部固定安装有起重挂环(6),所述起重挂环(6)设置于顶板(5)的中心部位。2.根据权利要求1所述的一种潜液式槽罐氨水泵,其特征在于:所述顶板(5)的顶部固定安装有密封导管(13),所述密封导管(13)的顶部连通有加压铠装导线(11),所述加压铠装导线(11)的内部设置有电缆(12),所述电缆(12)贯穿于顶板(5)的内部并延伸至壳体(3)的内部,所述电缆(12)与电机(4)相连。3.根据权利要求1所述的一种潜液式槽罐氨水泵,其特征在于:所述壳体(3)的外壁可拆卸式安装有支撑座(7),所述支撑座(7)的内部开设有连通于外界的容纳槽(15),所述容纳槽(15)的内壁转动连接有导轮(14),所述导轮(14)与外壳体(3)的内壁相接触。4.根据权利要求1所述的一种潜液式槽罐氨水泵,其特征在于:所述电机(4)输出端的外部安装有滑动轴承(8),所述滑动轴承(8)的外壁焊接有连接杆,所述连接杆的一端固定安装于壳体(3)的内壁。5.根据权利要求1所述的一种潜液式槽罐氨水泵,其特征在于:所述电机(4)、壳体(3)、氨水泵本体(2)和槽罐(10)均同心设置,所述氨水泵本体(2)的底部与槽罐(10)内腔的底部相接触。6.根据权利要求3所述的一种潜液式槽罐氨水泵,其特征在于:所述支撑座(7)的表面一体成型有安装脚(16),所述安装脚(16)和支撑座(7)的一面设置为与壳体(3)相匹配的弧面,所述安装脚(16)的表面开设有通孔,所述支撑座(7)通过安装脚(16)、通孔和螺钉固定安装于壳体(3)的表面。

技术总结

本实用新型公开了一种潜液式槽罐氨水泵,包括底座、槽罐和壳体,所述壳体设置于槽罐的内部,所述壳体的顶部固定安装有氨水泵本体。通过氨水泵本体、顶板、槽罐和壳体的设置,能够以立式悬挂的方式在槽罐内部对氨水泵本体进行安装,解决了氨水泵本体的固定问题,而且配合滑动轴承的使用彻底消除了轴向力和平衡问题,并且电机在槽罐内部无密封,不会出现氨水碱液结垢析出损坏密封的问题,彻底解决了易燃易爆易挥发区域的槽罐装卸氨水用泵需求,同时可以输送高压氨水,对温度造成的结晶析出不敏感,而且使用了特殊的材料,可以输送腐蚀性强的高温或低温氨水,与外置式的氨水泵相比大大提高了氨水的输送效率。提高了氨水的输送效率。提高了氨水的输送效率。

技术研发人员:邢涵吉

受保护的技术使用者:淄博安德泵阀科技有限公司

技术研发日:2021.10.22

技术公布日:2022/4/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1