一种具有自冷却功能的大功率液冷离心泵结构的制作方法

1.本实用新型属于液冷离心泵设计技术领域,涉及一种具有自冷却功能的大功率液冷离心泵结构。

背景技术:

2.对于传统的液冷离心泵,通常电机轴采用空心轴结构设计,通过冷却液在泵体及电机内完成一次内部循环,带走电机工作过程中产生的热量,从而实现对电机的冷却散热,控制器一般采用自然风冷或风扇冷却散热的方式。传统的冷却散热方式,特别是控制器冷却散热,可靠性低,且增大设备的用电功率损耗,更不适用于大功率设备的冷却散热。

技术实现要素:

3.本实用新型的目的是:提供一种具有自冷却功能的大功率液冷离心泵结构,以提高散热效率。

4.为解决此技术问题,本实用新型的技术方案是:

5.一种具有自冷却功能的大功率液冷离心泵结构,包括:泵体1、电机2、连接管路3和控制器4,其中,连接管路3包括高温低压管路31和中温中压管路32,泵体1与电机2固定,泵体1的低压区与控制器4的冷板12出口通过高温低压管路31进行连接,泵体1与电机2通过导流孔连通,电机2与控制器4的冷板12进口通过中温中压管路32进行连接,电机2设有可浸液结构,泵体1上设有进液口5和出液口7,分别与机上管路连接,冷却液从进液口5吸入,一部分从出液口7输出一定流量压力的冷却液,另一部分流经电机2内部的可浸液结构后通过中温中压管路32进入控制器4的冷板对控制器各散热模块进行冷却后通过高温低压管路31回流至泵体1的低压区17形成一个完整的自冷却回路。

6.进一步地,电机2内部的可浸液结构为通过电机定子10与转子9之间的间隙。

7.进一步地,冷板12上设置有流道,控制器的滤波电容11、功率模块13和电源模块16紧贴冷板安装。

8.进一步地,按照自身功率大小,控制器的滤波电容11、功率模块13和电源模块16中功率大的靠近冷板12入口布置,功率小的靠近冷板12出口布置。

9.进一步地,泵体1包括浮动叶轮结构,冷却液通过浮动叶轮结构后一部分输出,另一部分进入泵体1与电机2之间的高压区。

10.进一步地,泵体1与电机2通过由螺钉固定的法兰盘连接。

11.本实用新型的技术效果是:

12.本实用新型涉及一种具有自冷却功能的大功率液冷离心泵结构,采用外部管路连接的方式实现泵体、电机和控制器的一体化安装,并且控制器冷板的流道设计针对各模块发热功率的差异性进行了区域性划分,以保证设备冷却散热功能的实现。本实用新型不仅有效的弥补了大功率液冷离心泵设备热损耗严重及不易散热冷却的缺陷,更满足了大功率液体泵的结构热设计要求,有效的提高了产品的可靠性及安全性。

附图说明

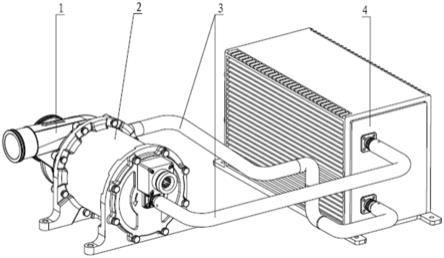

13.图1是液冷离心泵整体结构的轴测图。

14.图2是泵体结构的轴测图。

15.图3是电机结构的轴测图。

16.图4是控制器主要热损耗模块相对于冷板结构布局安装示意图。

17.图5是液冷离心泵冷却回路流道示意图。

18.其中,箭头方向为液体流动方向。

19.图6是液冷离心泵冷却回路工作原理框图。

20.图7是液冷离心泵冷却回路外部管路连接示意图。

21.其中,1-泵体,2-电机,3-连接管路,4-控制器,5-进液口,6-第一液体连接器,7-出液口,8-第二液体连接器,9-转子,10-定子,11-滤波电容,12-冷板,13-功率模块,14-第三液体连接器,15-第四液体连接器,16-电源模块,17-高压区,18-低压区。

具体实施方式

22.下面结合附图详细说明。

23.本实用新型具体涉及一种在65号冷却液环境中使用的高可靠性自冷却大功率液冷离心泵结构。由于设备用电功率大(15kw),电机及控制器热损耗严重,传统的空心轴内部循环冷却结构不能满足同时对泵体、电机和控制器的冷却散热要求。

24.图1为液冷离心泵整体结构的轴测图。如图所示。液冷离心泵由泵体1、电机2、连接管路3和控制器4组成。泵体1与电机2之间通过由螺钉固定的法兰盘连接,泵体1、电机2与控制器4之间通过连接管路3经进行连接。

25.图2为泵体结构的轴测图。如图所示,泵体1设有进液口5、第一液体连接器6和出液口7,进液口5和第一液体连接器6之间通过4个m4的螺钉固定连接,进液口5和出液口7通过4个m5的螺钉连接,进液口5和出液口7分别与机上管路连接,设备工作时,冷却液从进液口5吸入,从出液口7输出一定流量压力的冷却液。

26.图3为电机结构的轴测图。如图所示,电机2设有第二液体连接器8、转子9和定子10,第二液体连接器通过4个m4的螺钉安装于电机2后端,定子10通过灌封的方式安装于电机2内部,转子9通过前后轴承支撑安装与定子内部,电机2设有可浸液结构,流入电机内部的冷却液通过电机定子10与转子9之间的间隙流经整个电机,并带走电机工作时所产生的热量。。

27.图4为控制器主要热损耗模块相对于冷板结构布局安装示意图。如图所示,控制器4的冷板12设有流道,控制器主要的热损耗模块滤波电容11、功率模块13和电源模块16通过螺钉全部紧贴安装于冷板的一侧,针对各模块发热功率的差异性对冷板12结构布局进行区域性划分,功率大的靠近冷板12入口布置,功率小的靠近冷板12出口布置,以提高散热效率。。

28.图5为液冷离心泵冷却回路流道示意图,图6为液冷离心泵冷却回路工作原理图,图7为液冷离心泵冷却回路外部管路连接示意图。如图所示,高压区17处于泵体1与电机2之间,低压区处于进液口5内部。设备工作时,冷却液通过泵体1的进液口5吸入,一部分从出液口7输出一定流量压力的冷却液,另一部分通过泵体1与电机2之间的高压区17流入可浸液

电机内部,通过定子10与转子9之间的间隙流经整个电机,以起到冷却电机的作用,随后由电机2后端的第二液体连接器8流入中温中压管路32,经由控制器4的冷板12进口端的第三液体连接器14流入,由冷板12出口端的第四液体连接器15流入高温低压管路31,以起到冷却控制器的作用,随后再经第一液体连接器6回流至进液口5的低压区18,形成一个完整的自冷却回路,同时实现泵体1、电机2和控制器4的冷却散热功能。

29.通过合理设计冷板布局,提高设备散热效率,优化热场分布,同时实现对泵体、电机和控制器的冷却散热功能,满足设备的热管理设计需求,从而实现液冷离心泵的高可靠、长寿命、安全性的要求。

技术特征:

1.一种具有自冷却功能的大功率液冷离心泵结构,其特征在于,包括:泵体(1)、电机(2)、连接管路(3)和控制器(4),其中,连接管路(3)包括高温低压管路(31)和中温中压管路(32),泵体(1)与电机(2)固定,泵体(1)的低压区与控制器(4)的冷板(12)出口通过高温低压管路(31)进行连接,泵体(1)与电机(2)通过导流孔连通,电机(2)与控制器(4)的冷板(12)进口通过中温中压管路(32)进行连接,电机(2)设有可浸液结构,泵体(1)上设有进液口(5)和出液口(7),分别与机上管路连接,冷却液从进液口(5)吸入,一部分从出液口(7)输出一定流量压力的冷却液,另一部分流经电机(2)内部的可浸液结构后通过中温中压管路(32)进入控制器(4)的冷板对控制器各散热模块进行冷却后通过高温低压管路(31)回流至泵体(1)的低压区(18)形成一个完整的自冷却回路。2.根据权利要求1所述的具有自冷却功能的大功率液冷离心泵结构,其特征在于,电机(2)内部的可浸液结构为通过电机定子(10)与转子(9)之间的间隙。3.根据权利要求1所述的具有自冷却功能的大功率液冷离心泵结构,其特征在于,冷板(12)上设置有流道,控制器的滤波电容(11)、功率模块(13)和电源模块(16)紧贴冷板安装。4.根据权利要求3所述的具有自冷却功能的大功率液冷离心泵结构,其特征在于,按照自身功率大小,控制器的滤波电容(11)、功率模块(13)和电源模块(16)中功率大的靠近冷板(12)入口布置,功率小的靠近冷板(12)出口布置。5.根据权利要求3所述的具有自冷却功能的大功率液冷离心泵结构,其特征在于,泵体(1)包括浮动叶轮结构,冷却液通过浮动叶轮结构后一部分输出,另一部分进入泵体(1)与电机(2)之间的高压区(17)。6.根据权利要求3所述的具有自冷却功能的大功率液冷离心泵结构,其特征在于,泵体(1)与电机(2)通过由螺钉固定的法兰盘连接。

技术总结

本实用新型属于液冷离心泵设计领域,涉及一种具有自冷却功能的大功率液冷离心泵结构。包括:泵体、电机、连接管路和控制器,连接管路包括高温低压管路和中温中压管路,泵体与电机固定,泵体的低压区与控制器的冷板出口通过高温低压管路进行连接,泵体与电机通过导流孔连通,电机与控制器的冷板进口通过中温中压管路进行连接,电机设有可浸液结构,泵体上设有进液口和出液口,分别与机上管路连接,冷却液从进液口吸入,一部分从出液口输出一定流量压力的冷却液,另一部分流经电机内部的可浸液结构后通过中温中压管路进入控制器的冷板对控制器各散热模块进行冷却后通过高温低压管路回流至泵体的低压区形成一个完整的自冷却回路。提高了散热效率。提高了散热效率。提高了散热效率。

技术研发人员:杨振超 王红超 王航 高可正 张闯 张庆红 耿嘉冉 梁雯娜 王海晓 杨吉武

受保护的技术使用者:新乡航空工业(集团)有限公司

技术研发日:2021.11.05

技术公布日:2022/4/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1