流体机械和换热设备的制作方法

本发明涉及换热系统,具体而言,涉及一种流体机械和换热设备。

背景技术:

1、现有技术中的流体机械包括压缩机和膨胀机等。以压缩机为例。

2、根据国家节能环保政策及消费者对空调舒适性要求,空调行业一直在追求高效和低噪。压缩机作为空调的心脏,对空调的能效和噪音水平有直接影响。滚动转子式压缩机作为主流的家用空调压缩机,经过近百年发展,已相对成熟,受结构原理限制,优化空间有限。因此,急需提出一种具备能效高、噪音小等特点的压缩机。

3、此外,现有的大部分压缩机通过缸套的侧壁面进行侧排气,在零件的加工上,弧面上的排气口不好开设,且侧排气导致的余隙容积较大,且存在较大噪音。

技术实现思路

1、本发明的主要目的在于提供一种流体机械和换热设备,以解决现有技术中的压缩机的能效较低、噪音较大,以及如何降低排气口的加工难度、降低余隙容积和噪音的问题。

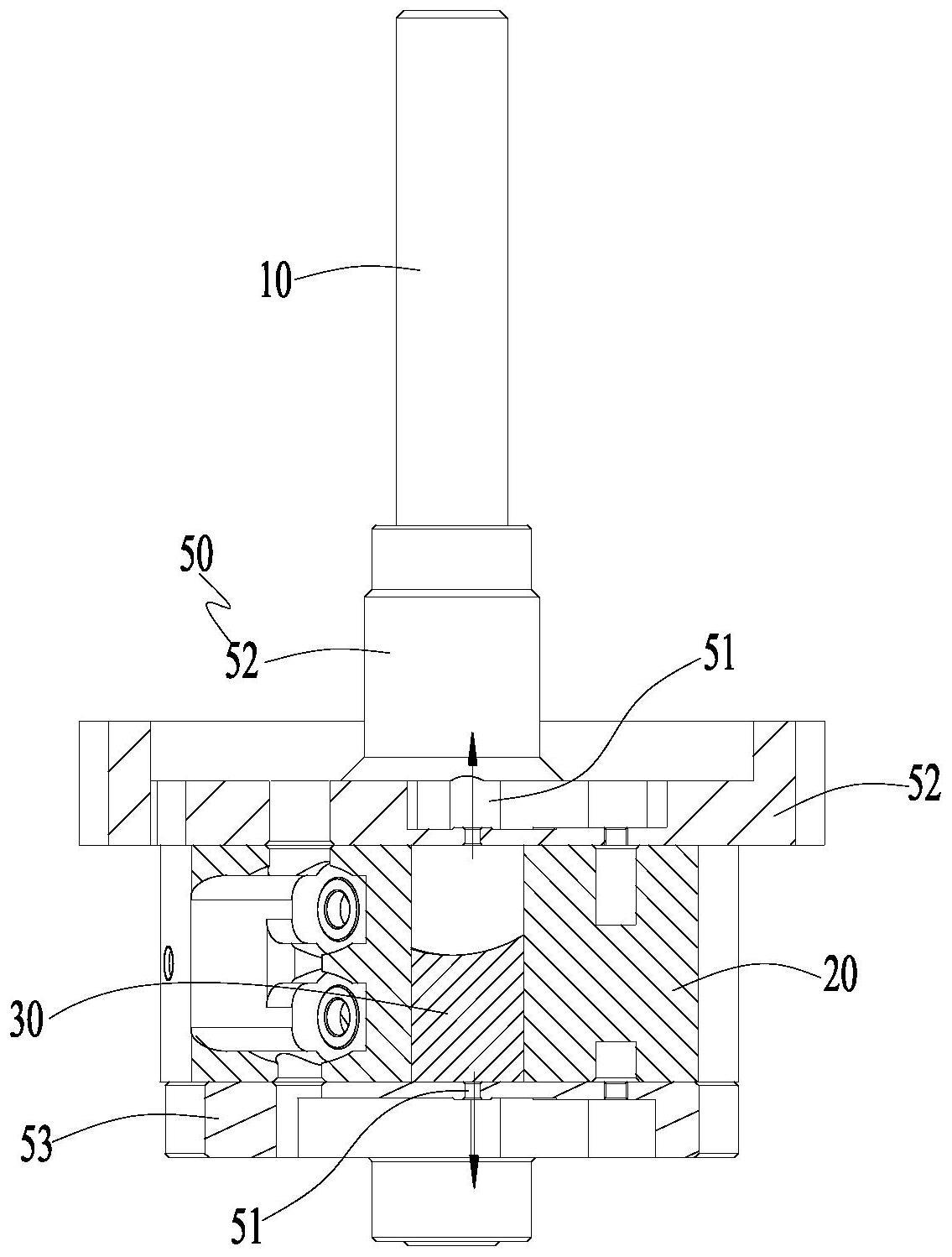

2、为了实现上述目的,根据本发明的一个方面,提供了一种流体机械,包括曲轴、缸套、交叉槽结构、滑块和两个法兰,曲轴沿其轴向设置有两个偏心部;曲轴与缸套偏心设置且偏心距离固定;交叉槽结构可转动地设置在缸套内,交叉槽结构具有两个限位通道,两个限位通道沿曲轴的轴向顺次设置,限位通道的延伸方向垂直于曲轴的轴向;滑块具有通孔,滑块为两个,两个偏心部对应伸入两个滑块的两个通孔内,两个滑块对应滑动设置在两个限位通道内并形成变容积腔,变容积腔位于滑块的滑动方向上,曲轴转动以带动滑块在限位通道内往复滑动的同时与交叉槽结构相互作用,使得交叉槽结构、滑块在缸套内转动;两个法兰分别设置在缸套的轴向两端,两个法兰上均开设有排气通道,两个排气通道分别与对应侧的变容积腔连通;其中,排气通道的通道截面的截面积是滑块在其滑动方向上的投影面积的0.5%-35%。

3、进一步地,滑块在其滑动方向上的投影为半圆形。

4、进一步地,滑块在通孔的轴向的投影具有两条相对平行的直线段以及连接两条直线段的端部的弧线段;排气通道在法兰的周向上的设置位置为(90°-arccos(c/d)~90°+arccos(c/d))的角度范围内,其中,c为滑块在通孔的轴向的投影的两条相对平行的直线段之间的距离,d为缸套的内圆直径。

5、进一步地,缸套的轴向两端的内圆的边缘处均设置有斜切口,两个斜切口分别用于与两个排气通道连通。

6、进一步地,两个排气通道在缸套的轴向上同心设置,两个斜切口在缸套的周向上的位置一致;或,两个排气通道在缸套的轴向上不同心设置,两个斜切口在缸套的周向上的位置不一致。

7、进一步地,斜切口在缸套的内圆上的投影面积与斜切口在缸套的端面上的投影面积之和大于等于排气通道的通道截面的截面积。

8、进一步地,法兰朝向缸套一侧的端面上开设有引流槽,引流槽与排气通道连通,引流槽与斜切口相对设置并连通。

9、进一步地,缸套具有至少一个径向吸气孔,径向吸气孔用于与变容积腔连通,缸套的内壁面具有吸气腔,径向吸气孔通过吸气腔与变容积腔连通。

10、进一步地,吸气腔绕缸套的内壁面的周向延伸第一预设距离,以构成弧形吸气腔。

11、进一步地,吸气腔为两个,两个吸气腔沿缸套的轴向间隔设置,缸套还具有吸气连通腔,两个吸气腔均与吸气连通腔连通,当缸套具有一个径向吸气孔时,径向吸气孔通过吸气连通腔与两个吸气腔连通。

12、进一步地,吸气连通腔沿缸套的轴向延伸第二预设距离,吸气连通腔的至少一端贯通缸套的轴向端面。

13、进一步地,吸气腔为两个,两个吸气腔沿缸套的轴向间隔设置,径向吸气孔为两个,两个径向吸气孔与两个吸气腔一一对应,且两个径向吸气孔分别通过两个吸气腔与对应的变容积腔连通。

14、进一步地,两个法兰中的一个具有进气通道,且进气通道与同一法兰上的排气通道在法兰的周向上具有相位差,缸套具有一个径向吸气孔,进气通道与径向吸气孔分别与两个变容积腔连通。

15、进一步地,两个法兰均具有进气通道,且同一法兰上的进气通道与排气通道在法兰的周向上具有相位差,两个进气通道分别与两个变容积腔连通。

16、进一步地,两个偏心部之间具有第一夹角a的相位差,两个偏心部的偏心量相等,且两个限位通道的延伸方向之间具有第二夹角b的相位差,其中,第一夹角a为第二夹角b的二倍。

17、根据本发明的另一方面,提供了一种换热设备,包括流体机械,流体机械为上述的流体机械。

18、应用本发明的技术方案,通过在两个法兰上均开设排气通道,同时,两个排气通道分别与对应侧的变容积腔连通,这样,由于排气通道是开设在法兰的平面上的,相比于现有的开设在缸套的侧壁弧面上而言,有利于减小因排气通道存在棱角,以及缸套与法兰在装配过程中装配不齐等造成的噪音影响,通过改变了流体机械的排气路径以避免噪音的产生;此外,由于排气通道是开设在法兰的平面上的,且属于外平面,相比于开设在缸套的侧壁弧面上而言,大大降低了排气通道的加工难度,对零件的处理上相对更容易,有利于打磨因加工导致的翻边或毛刺等。

19、进一步地,由于本申请提供的流体机械的排气通道的长度方向的两端均为平面,因此,在承载厚度以及排气通道直径均相同的条件下,本申请的平面的排气通道的体积更小,余隙容积也更小,有利于保证制冷量以及降低功耗。

20、此外,通过合理优化排气通道的通道截面的截面积和滑块在其滑动方向上的投影面积的占比,避免造成排气损失。

技术特征:

1.一种流体机械,其特征在于,包括:

2.根据权利要求1所述的流体机械,其特征在于,所述滑块(40)在其滑动方向上的投影为半圆形。

3.根据权利要求1所述的流体机械,其特征在于,

4.根据权利要求1所述的流体机械,其特征在于,所述缸套(20)的轴向两端的内圆的边缘处均设置有斜切口(27),两个所述斜切口(27)分别用于与两个所述排气通道(51)连通。

5.根据权利要求4所述的流体机械,其特征在于,

6.根据权利要求4所述的流体机械,其特征在于,所述斜切口(27)在所述缸套(20)的内圆上的投影面积与所述斜切口(27)在所述缸套(20)的端面上的投影面积之和大于等于所述排气通道(51)的通道截面的截面积。

7.根据权利要求4所述的流体机械,其特征在于,所述法兰(50)朝向所述缸套(20)一侧的端面上开设有引流槽(58),所述引流槽(58)与所述排气通道(51)连通,所述引流槽(58)与所述斜切口(27)相对设置并连通。

8.根据权利要求1所述的流体机械,其特征在于,所述缸套(20)具有至少一个径向吸气孔(21),所述径向吸气孔(21)用于与所述变容积腔连通,所述缸套(20)的内壁面具有吸气腔(23),所述径向吸气孔(21)通过所述吸气腔(23)与所述变容积腔连通。

9.根据权利要求8所述的流体机械,其特征在于,所述吸气腔(23)绕所述缸套(20)的内壁面的周向延伸第一预设距离,以构成弧形吸气腔(23)。

10.根据权利要求8所述的流体机械,其特征在于,所述吸气腔(23)为两个,两个所述吸气腔(23)沿所述缸套(20)的轴向间隔设置,所述缸套(20)还具有吸气连通腔(24),两个所述吸气腔(23)均与所述吸气连通腔(24)连通,当所述缸套(20)具有一个所述径向吸气孔(21)时,所述径向吸气孔(21)通过所述吸气连通腔(24)与两个所述吸气腔(23)连通。

11.根据权利要求10所述的流体机械,其特征在于,所述吸气连通腔(24)沿所述缸套(20)的轴向延伸第二预设距离,所述吸气连通腔(24)的至少一端贯通所述缸套(20)的轴向端面。

12.根据权利要求8所述的流体机械,其特征在于,所述吸气腔(23)为两个,两个所述吸气腔(23)沿所述缸套(20)的轴向间隔设置,所述径向吸气孔(21)为两个,两个所述径向吸气孔(21)与两个所述吸气腔(23)一一对应,且两个所述径向吸气孔(21)分别通过两个所述吸气腔(23)与对应的所述变容积腔连通。

13.根据权利要求8所述的流体机械,其特征在于,两个所述法兰(50)中的一个具有进气通道(54),且所述进气通道(54)与同一所述法兰(50)上的所述排气通道(51)在所述法兰(50)的周向上具有相位差,所述缸套(20)具有一个径向吸气孔(21),所述进气通道(54)与所述径向吸气孔(21)分别与两个所述变容积腔连通。

14.根据权利要求8所述的流体机械,其特征在于,两个所述法兰(50)均具有进气通道(54),且同一所述法兰(50)上的所述进气通道(54)与所述排气通道(51)在所述法兰(50)的周向上具有相位差,两个所述进气通道(54)分别与两个所述变容积腔连通。

15.根据权利要求1至14中任一项所述的流体机械,其特征在于,两个所述偏心部(11)之间具有第一夹角a的相位差,两个所述偏心部(11)的偏心量相等,且两个所述限位通道(31)的延伸方向之间具有第二夹角b的相位差,其中,所述第一夹角a为所述第二夹角b的二倍。

16.一种换热设备,包括流体机械,其特征在于,所述流体机械为权利要求1至15中任一项所述的流体机械。

技术总结

本发明提供了一种流体机械和换热设备,流体机械包括曲轴、缸套、交叉槽结构、滑块和两个法兰,曲轴沿其轴向设置有两个偏心部;曲轴与缸套偏心设置且偏心距离固定;交叉槽结构可转动地设置在缸套内,交叉槽结构的两个限位通道沿曲轴的轴向顺次设置;两个偏心部对应伸入两个滑块的两个通孔内,两个滑块对应滑动设置在两个限位通道内并形成变容积腔,变容积腔位于滑块的滑动方向上;两个法兰上均开设有排气通道,两个排气通道分别与对应侧的变容积腔连通;其中,排气通道的通道截面的截面积是滑块在其滑动方向上的投影面积的0.5%‑35%。本发明解决了现有技术中的压缩机的能效较低、噪音较大,以及如何降低排气口的加工难度、降低余隙容积和噪音的问题。

技术研发人员:杜忠诚,张培林,于瑞波,李直,余冰,孙辉

受保护的技术使用者:珠海格力电器股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!