一种用于起重机应急释放的液压集成应急阀组的制作方法

1.本发明涉及一种液压集成应急阀组,具体的说是一种用于起重机起升绞车应急释放的液压集成应急阀组,属于工程机械技术领域。

背景技术:

2.液压起重机在起重过程中在遇到突然失电等紧急情况下,会失去动力源,造成重物处于悬空状态,需对重物进行应急下放。液压起重机一般用于大吨位吊重,应急释放存在一定的危险性和不稳定性。严重情况下会导致重物直接自由落体砸向地面,以及马达因失速而损坏。本发明提供了一种用于起重机起升绞车应急释放的液压集成应急阀组,可解决以上技术缺陷,非常有效的将液压起重机悬挂重物进行缓慢应急释放,从而保证了液压起重机在紧急状态下对重物进行应急释放的安全性和稳定性。

技术实现要素:

3.本发明提供一种用于绞车应急释放的液压集成应急阀组,保证的应急释放功能的安全实现。

4.本发明解决以上技术问题的方案是:包括阀块,螺纹插装式梭阀、螺纹插装式单向阀、螺纹插装式节流阀、阻尼塞、螺纹插装式平衡锥阀。阀块内部设有3条油路,油路与各阀件的连通关系具体如下:阀块内部的三条油路分别是给绞车马达的补油的补油路,控制平衡锥阀的控制油路和控制刹车的控制油路。

5.这三条油路里的油液都是由手动泵来提供,因此阀块上有一个手动泵应急油口p,将手动泵接口与其对接就能为三条油路供油;由于应急阀组的应用不能影响起升绞车在非应急状态下的工作,所以用来正常控制刹车的控制油需要与手动泵为刹车提供的控制油通过梭阀机构由“或”的逻辑关系来控制刹车,阀块上的油口br就是为了引进绞车正常工作状态下的刹车控制油,油口c则是引出经过梭阀的刹车控制油到起升绞车的制动机构上去控制刹车;手动泵提供的应急油同时提供给平衡锥阀的先导控制口,用来控制平衡锥阀的阀芯动作,平衡锥阀需要泄油腔,因此阀块上的l口是为了泄油,平衡锥阀的进出油口分别连接马达的工作油口,同时背压侧串联一个节流阀,阀块上的a1、b1口就是与马达的工作油口对接;手动泵的应急油同时给马达两侧补油,背压侧补油串单向阀,给低压侧补油需要经过阻尼和单向阀。

6.刹车控制油路采用梭阀使得刹车控制油可以在两种模式下切换供油,也可以使刹车控制油通过应急阀组或者绞车控制油路泄掉。

7.马达工作油路控制回路采用自泄式平衡锥阀使得当阀芯打开后,马达两端油路连通处于自由轮状态,起升绞车能通过自重实现下放,节流阀的目的就是为调节下放的速度,然而应急状态下绞车不能一直下放,为了保证应急释放的安全性,重物下放必须随着应急手动泵的摇动随打随放,随停随止,所以平衡锥阀的先导油口的控制油压力需要在下放的

过程中及时泄掉。为了保证泄压的及时性和应急释放的安全性,本发明采用了自泄式平衡锥阀。

8.马达补油路采用单向阀给马达两侧补油,这是为了防止马达两侧没有背压造成吸空,但是低压侧需要串联阻尼,是为了在应急油路中建立足够压力来开启刹车和平衡锥阀。

9.本发明的有益效果是:本发明提供的一种用于绞车应急释放的液压集成应急阀组,是对绞车控制模块的功能补充,是为了满足起升绞车应急释放功能实现的需要。相比于通过手动泵直接泵油给系统回路的方式,此应急阀组更加省力。尤其对于流量需求大的绞车,直接给系统泵油驱动马达的方式显得十分无力,这时候依靠自重实现下放,手动泵的主要作用由驱动源变成了控制源,对手动泵的自身要求就会大大降低。本发明非常有效的将液压起重机悬挂重物进行缓慢应急释放,从而保证了液压起重机在紧急状态下对重物进行应急释放的安全性和稳定性。另外,此应急阀组作为补充模块,完全不影响绞车控制原理设计,布置灵活。

附图说明

10.下面结合附图和具体实施方式对发明作进一步的说明。

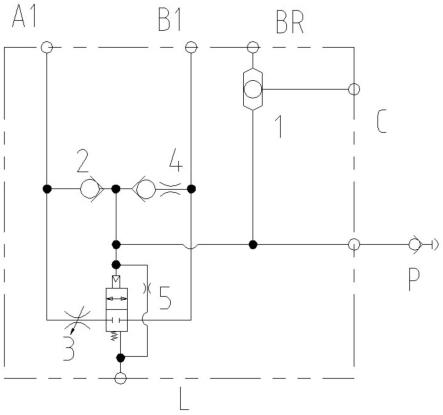

11.图1 本发明的原理图;图2 本发明的结构示意图;图3 本发明的结构示意图;图4 本发明的实施示意原理图;图5 本发明的布置示意图。

12.图中:1、螺纹插装式梭阀;2、螺纹插装式单向阀;3、螺纹插装式节流阀;4、阻尼塞;5、螺纹插装式平衡锥阀。

具体实施方式

13.本发明提供一种用于绞车应急释放的液压集成应急阀组,如图1、2、3所示,包括阀块,螺纹插装式梭阀1、螺纹插装式单向阀2、螺纹插装式节流阀3、阻尼塞4、螺纹插装式平衡锥阀5。

14.阀块上有一个手动泵应急油口p,将手动泵接口与其对接就能为三条油路供油;阀块上的油口br就是为了引进绞车正常工作状态下的刹车控制油,油口c则是引出经过梭阀的刹车控制油到绞车的制动机构上去控制刹车;平衡锥阀需要泄油腔,因此阀块上的l口是为了泄油,阀块上的a1、b1口是与马达的工作油口对接;手动泵排量推荐值在25~35ml/次,阀块内所设置的阻尼塞4既起到压降的作用,又保留了手动泵停止时泄油通流的作用,因此其通流面积选择要恰当合适,阻尼直径推荐值在0.8~1mm之间。

15.接口布置完成如图5所示,预先调好节流阀,检查系统和现场确认后,摇动手动泵给p口供油,能看到的现象是起升绞车将重物下放一段距离立马停住,等再次摇动手动泵时,再次重复此现象直到重物安全落地。

16.除上述实施方外,本发明还有其他实施方式,凡采用同等替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

17.一种用于起重机应急释放的液压集成控制阀组,包括阀块,螺纹插装式梭阀1、螺

纹插装式单向阀2、螺纹插装式节流阀3、内嵌式螺纹阻尼塞4、螺纹插装式平衡锥阀5。所述阀块内部设有3条油路,油路与各阀件的连通关系具体如下:阀块内部的三条油路分别是给起重机起升绞车马达的补油的补油路、控制平衡锥阀的控制油路和控制刹车的控制油路;这三条油路里的油液都是由手动泵来提供,因此阀块上有一个手动泵应急油口p,将手动泵接口与其对接就能为三条油路供油;由于应急阀组的应用不能影响绞车在非应急状态下的工作,所以用来正常控制刹车的控制油需要与手动泵为刹车提供的控制油通过梭阀机构由“或”的逻辑关系来控制刹车,阀块上的油口br就是为了引进绞车正常工作状态下的刹车控制油,油口c则是引出经过梭阀的刹车控制油到绞车的制动机构上去控制刹车;手动泵提供的应急油同时提供给平衡锥阀的先导控制口,用来控制平衡锥阀的阀芯动作,平衡锥阀需要泄油腔,因此阀块上的l口是为了泄油,平衡锥阀的进出油口分别连接马达的工作油口,同时背压侧串联一个节流阀,阀块上的a1、b1口就是与马达的工作油口对接;手动泵的应急油同时给马达两侧补油,背压侧补油串单向阀,给低压侧补油需要经过阻尼和单向阀。

18.用于绞车应急释放的应急阀组包含三条液压油路分别完成补油、控制马达油路和控制制动机构启闭的功能。

19.阀组采用螺纹插装式梭阀1实现刹车控制油路的控制。

20.阀组采用内部自泄式的螺纹插装式平衡锥阀5和螺纹插装式节流阀3实现马达工作油路的控制。

21.阀组采用螺纹插装式单向阀2和阻尼塞4来实现补油。

技术特征:

1.一种用于起重机应急释放的液压集成控制阀组,其特征在于:包括阀块,螺纹插装式梭阀、螺纹插装式单向阀、螺纹插装式节流阀、内嵌式螺纹阻尼塞、螺纹插装式平衡锥阀;所述阀块内部设有3条油路,油路与各阀件的连通关系具体如下:阀块内部的三条油路分别是给起重机起升绞车马达的补油的补油路、控制平衡锥阀的控制油路和控制刹车的控制油路;三条油路里的油液均由手动泵来提供,阀块上有一个手动泵应急油口p,将手动泵接口与手动泵应急油口p对接为三条油路供油;螺纹插装式梭阀串连在刹车控制油路中,用于刹车控制油路的控制;内部自泄式的螺纹插装式平衡锥阀和螺纹插装式节流阀安装在马达工作油路中,用于马达工作油路的控制;阀块内设置阻尼塞,阻尼塞既起到压降的作用,又保留了手动泵停止时泄油通流的作用,因此其通流面积选择要恰当合适,阻尼直径推荐值在0.8~1mm之间;螺纹插装式单向阀和阻尼塞串连在平衡锥阀的控制油路中,马达补油路采用单向阀给马达两侧补油,这是为了防止马达两侧没有背压造成吸空,但是低压侧需要串联阻尼,是为了在应急油路中建立足够压力来开启刹车和平衡锥阀。2.根据权利要求1所述的起重机应急释放的液压集成控制阀组,其特征在于:正常控制刹车的控制油需要与手动泵为刹车提供的控制油通过梭阀机构由“或”的逻辑关系来控制刹车,阀块上的油口br就是为了引进绞车正常工作状态下的刹车控制油,油口c则是引出经过梭阀的刹车控制油到绞车的制动机构上去控制刹车;手动泵提供的应急油同时提供给平衡锥阀的先导控制口,用来控制平衡锥阀的阀芯动作,平衡锥阀需要泄油腔,因此阀块上的l口是为了泄油,平衡锥阀的进出油口分别连接马达的工作油口,同时背压侧串联一个节流阀,阀块上的a1、b1口就是与马达的工作油口对接;手动泵的应急油同时给马达两侧补油,背压侧补油串单向阀,给低压侧补油需要经过阻尼和单向阀。3.根据权利要求1所述的起重机应急释放的液压集成控制阀组,其特征在于:用于绞车应急释放的应急阀组包含三条液压油路分别完成补油、控制马达油路和控制制动机构启闭的功能。

技术总结

本发明揭示了一种由用于起重机应急释放的应急释放原理所集成的应急阀组,螺纹插装式梭阀、螺纹插装式单向阀、螺纹插装式节流阀、内嵌式螺纹阻尼塞、螺纹插装式平衡锥阀。阀组上共有6个油口,油口P是应急油进油口,与手动泵出油口对接;油口L是阀组泄油口,连通油箱;油口C是刹车压力油供给口,与刹车对接;油口BR是刹车压力油控制口,与起重机起升控制模块连接;油口A1、B1是起重机起升绞车马达供给油口,与马达供给油路的支路连接。本发明的有益效果在于:阀组集成了起重机起升绞车应急释放控制功能,保证了起重机在紧急情况下进行应急释放的稳定性和安全性;本发明为实现液压起重机起升绞车的安全应急释放提供了一种有效的解决方法。方法。方法。

技术研发人员:刘德杰 孟庆文 陈飞 程西送

受保护的技术使用者:南京中船绿洲机器有限公司

技术研发日:2022.10.27

技术公布日:2023/1/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1