一种柱塞泵动力端润滑系统的制作方法

1.本实用新型涉及油气资源压裂设备领域,尤其涉及压裂设备配备的压裂泵动力端润滑系统。

背景技术:

2.在油气井压裂施工作业过程中,压裂设备的主要作用是实现压裂液的增压,其核心部件柱塞泵为曲轴连杆传动的水平往复式泵,装有曲轴、连杆的箱体俗称“动力端”,柱塞泵动力端除了曲轴、连杆外,还包括输入轴、减速组件、壳体、轴承、十字头和小连杆等零部件,主要润滑点有曲轴、轴承和小连杆等。柱塞泵动力端作为机械做功部件,润滑系统的优劣对其寿命和可靠性产生直接影响,因此,优化柱塞泵动力端润滑系统,增强润滑的充分性,具有显著的现实意义。

3.长期以来,柱塞泵的润滑压力式主动润滑方式,一个柱塞泵动力端配套1个润滑泵、1套油滤及附属配套油箱、溢流阀等零部件,对曲轴、轴承、十字头等进行多个润滑点进行润滑,这种润滑方式虽然结构简单,但忽略了动力端自身存在的旋转、滑动运动方式差异,采用单一油滤,过滤精度不高;而且采用同一压力控制,油量的分配完全依赖油道及分配管线口径设计,而且由于各部位磨损量完全不同,实际工作时该系统难以同时实现各部位充分润滑,导致滑动部分的瓦片寿命明显偏短,增加了设备使用维护成本和工作量。

技术实现要素:

4.本实用新型的主要目的在于提供一种柱塞泵动力端润滑系统,解决现有的

5.润滑系统单一压力控制,不能进行充分润滑,油箱内润滑油的清洁度不高,内循环管路中过滤精度不高,环境温度对系统的影响,导致滑动部分的瓦片寿命明显偏短,增加了设备使用维护成本和工作量。

6.为解决上述技术问题,本实用新型所采用的技术方案是:包括柱塞泵上的低压润滑油口、高压润滑油口以及回油端口,其特征是:回油端口与低压润滑油口和高压润滑油口之间设有外接的循环管路,循环管路包括外循环装置、温度控制装置以及过滤管路,回油端口与外循环装置中的油箱连通,过滤管路分为高压油路和低压油路,高压油路和低压油路分别与高压润滑油口和低压润滑油口连通。

7.优选方案中,外循环装置包括油箱、循环滤以及循环泵,油箱、循环滤以及循环泵通过管路串联成自循环系统,用于初步过滤油箱中的润滑油。

8.优选方案中,温度控制装置包括并联的加热器与散热器,加热器与散热器一端通过三通转换阀与油箱连通,另一端通过三通转换阀与过滤管路连通。

9.优选方案中,三通转换阀与油箱连接的管路上设有温度传感器,温度传感器用于控制三通转换阀开口。

10.优选方案中,三通转换阀与过滤管路之间设有串联的吸油滤以及润滑泵。

11.优选方案中,过滤管路中的高压油路和低压油路中包括初级精滤、节温器、次级精

滤以及溢流阀,初级精滤、节温器、次级精滤、溢流阀通过管路依次连通。

12.优选方案中,高压油路和低压油路中的初级精滤与润滑泵连通,高压油路和低压油路中的溢流阀分别与高压润滑油口和低压润滑油口连通。

13.本实用新型提供了一种柱塞泵动力端润滑系统,采用外循环装置、温度控制装置以及过滤管路,将柱塞泵动力端分为高压力回路和低压力回路两个过滤管路。外循环装置过滤油箱内的润滑油,提高润滑内润滑油的清洁度;两个过滤管路,设置不同压力分别为这两部分提供经过吸油滤、初级精滤和次级精滤冷却,提高过滤精度,增强柱塞泵动力端润滑充分性;温度控制装置配置加热器和散热器,减小润滑油工作温度范围,使润滑油温度工作范围更加精确,从而避免高粘度对柱塞泵工作性能的影响,适合推广使用。

附图说明

14.下面结合附图和实施例对本实用新型作进一步说明:

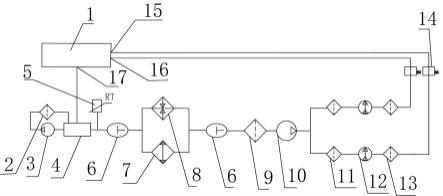

15.图1是本实用新型整体系统连接图;

16.图中:柱塞泵动力端1;循环滤2;循环泵3;油箱4;温度传感器5;三通转换阀6;加热器7;散热器8;吸油滤9;润滑泵10;初级精滤11;节温器12;次级精滤13;溢流阀14;低压入口端15;高压入口端16;回油端口17。

具体实施方式

17.实施例1

18.如图1示,一种柱塞泵动力端润滑系统,包括柱塞泵上的低压润滑油口15、高压润滑油口16以及回油端口17,其特征是:回油端口17与低压润滑油口15和高压润滑油口16之间设有外接的循环管路,循环管路包括外循环装置、温度控制装置以及过滤管路,回油端口17与外循环装置中的油箱4连通, 过滤管路分为高压油路和低压油路,高压油路和低压油路分别与高压润滑油口16和低压润滑油口15连通。由此结构,外循环装置对油箱润滑油进行初步过滤,提高润滑油精度。温度控制装置对系统中润滑油进行加热或散热,用于精确控制系统油温,排除环境温度对系统的影响,为整个系统保驾护航。将柱塞泵动力端按润滑点类型、位置分为高压、低压两部分分别进行润滑,增强润滑充分性,从而有助于解决零部件寿命短的问题,提升设备整体寿命和使用可靠性。

19.优选方案中,外循环装置包括油箱4、循环滤2以及循环泵3,油箱4、循环滤2以及循环泵3通过管路串联成自循环系统,用于初步过滤油箱4中的润滑油。由此结构,实现了油箱的独立的油箱自循环功能,提升了油箱的过滤精度。

20.优选方案中,温度控制装置包括并联的加热器7与散热器8,加热器7与散热器8一端通过三通转换阀6与油箱4连通,另一端通过三通转换阀6与过滤管路连通。由此结构,加热器可对润滑油进行加热,低温环境条件下对润滑油预热,使油箱内温度达到适合温度。散热器可对润滑油进行散热,带走润滑系统热量,使润滑油温度保持在适合以内。

21.优选方案中,三通转换阀6与油箱4连接的管路上设有温度传感器5,温度传感器5用于控制三通转换阀6开口。由此结构,温度传感器接收系统内润滑油温度,通过三通转换阀的开口对润滑油散热或加热,控制油温,降低环境温度对润滑系统的影响,增加零件寿命。

22.优选方案中,三通转换阀6与过滤管路之间设有串联的吸油滤9以及润滑泵10。由此结构,吸油滤为系统润滑油初步过滤,润滑泵为润滑油提供动力。确保系统正常运行。

23.优选方案中,过滤管路中的高压油路和低压油路中包括初级精滤11、节温器12、次级精滤13以及溢流阀14,初级精滤11、节温器12、次级精滤13、溢流阀14通过管路依次连通。由此结构,各过滤器过滤精度按不同等级设置,次级精滤的过滤精度可达到10-15微米,大大提高润滑油的润滑度。节温器控制润滑油的流动,溢流阀保护润滑油系统安全。使系统压力不超过允许值,从而保证润滑系统不因压力过高而发生事故。

24.优选方案中,高压油路和低压油路中的初级精滤11与润滑泵10连通,高压油路和低压油路中的溢流阀14分别与高压润滑油口16和低压润滑油口15连通。由此结构,润滑泵能同时为高压油路和低压油路提供动力,进而提升设备的多样性和可靠性。

25.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

技术特征:

1.一种柱塞泵动力端润滑系统,包括柱塞泵上的低压润滑油口(15)、高压润滑油口(16)以及回油端口(17),其特征是:回油端口(17)与低压润滑油口(15)和高压润滑油口(16)之间设有外接的循环管路,循环管路包括外循环装置、温度控制装置以及过滤管路,回油端口(17)与外循环装置中的油箱(4)连通, 过滤管路分为高压油路和低压油路,高压油路和低压油路分别与高压润滑油口(16)和低压润滑油口(15)连通。2.根据权利要求1所述一种柱塞泵动力端润滑系统,其特征是:外循环装置包括油箱(4)、循环滤(2)以及循环泵(3),油箱(4)、循环滤(2)以及循环泵(3)通过管路串联成自循环系统,用于初步过滤油箱(4)中的润滑油。3.根据权利要求1所述一种柱塞泵动力端润滑系统,其特征是:温度控制装置包括并联的加热器(7)与散热器(8),加热器(7)与散热器(8)一端通过三通转换阀(6)与油箱(4)连通,另一端通过三通转换阀(6)与过滤管路连通。4.根据权利要求3所述一种柱塞泵动力端润滑系统,其特征是:三通转换阀(6)与油箱(4)连接的管路上设有温度传感器(5),温度传感器(5)用于控制三通转换阀(6)开口。5.根据权利要求3所述一种柱塞泵动力端润滑系统,其特征是:三通转换阀(6)与过滤管路之间设有串联的吸油滤(9)以及润滑泵(10)。6.根据权利要求1所述一种柱塞泵动力端润滑系统,其特征是:过滤管路中的高压油路和低压油路中包括初级精滤(11)、节温器(12)、次级精滤(13)以及溢流阀(14),初级精滤(11)、节温器(12)、次级精滤(13)、溢流阀(14)通过管路依次连通。7.根据权利要求6所述一种柱塞泵动力端润滑系统,其特征是:高压油路和低压油路中的初级精滤(11)与润滑泵(10)连通,高压油路和低压油路中的溢流阀(14)分别与高压润滑油口(16)和低压润滑油口(15)连通。

技术总结

本实用新型提供了一种柱塞泵动力端润滑系统,包括柱塞泵上的低压润滑油口、高压润滑油口以及回油端口,回油端口与低压润滑油口和高压润滑油口之间设有外接的循环管路,循环管路包括外循环装置、温度控制装置以及过滤管路,回油端口与外循环装置中的油箱连通,过滤管路分为高压油路和低压油路,高压油路和低压油路分别与高压润滑油口和低压润滑油口连通。采用外循环装置、温度控制装置以及过滤管路,提高润滑油的清洁度。过滤管路设置不同压力,经过吸油滤、初级精滤和次级精滤,提高过滤精度,增强润滑充分性。温度控制装置配置加热器和散热器,减小润滑油工作温度范围,避免高粘度对工作性能的影响,适合推广使用。适合推广使用。适合推广使用。

技术研发人员:彭平生 范杰 石权 陆英娜 李卓航 刘灼 李莉莉

受保护的技术使用者:中石化四机石油机械有限公司

技术研发日:2022.01.18

技术公布日:2022/6/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1