一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构的制作方法

1.本实用新型涉及隔膜压缩机技术领域,尤其涉及一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构。

背景技术:

2.在隔膜压缩机中,液压油柱塞驱动部分的活塞杆与十字头通常采用螺栓固定连接的方式,即活塞杆先插入十字头内定位,再通过螺栓紧固,使活塞杆与十字头形成一个整体,装配完成后,活塞与油缸的径向位置固定不变。由于制造及装配误差,很难保证油缸和活塞同轴,在隔膜压缩机生产运行过程中,使用500小时左右就会出现活塞与油缸严重磨损的现象,导致液压油泄漏过大,油压建立不足,机器无法正常运行,只能停产更换维修,严重影响了生产进程。

技术实现要素:

3.本实用新型的目的在于针对已有的技术现状,提供一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构,该自动对中传动机构的活塞杆与十字头为活动连接,圆盘在圆形沉槽中可以径向运动,进而使活塞与油缸的径向位置可以自行调节,从而实现自动对中,极大降低了活塞与油缸的磨损。

4.为达到上述目的,本实用新型采用如下技术方案:

5.一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构,包括相连的活塞杆与十字头;

6.所述活塞杆前端设有活塞,活塞杆末端设有与之一体成型的圆盘;

7.所述十字头的前端面上设有圆形沉槽且其深度等于圆盘的厚度、其半径大于圆盘的半径;

8.还包括环形压板且其内环的半径大于活塞杆的半径并小于圆盘的半径、其外环半径大于圆形沉槽的半径;

9.所述活塞杆末端所设圆盘嵌入设置在十字头前端面上所设圆形沉槽中,环形压板穿设在活塞杆上并紧贴固定在十字头的前端面上。

10.进一步的,所述活塞上嵌套设有支撑环以及若干活塞环,且支撑环最靠近活塞杆的前端。

11.进一步的,所述圆形沉槽的半径与圆盘的半径之差为0.5-1mm。

12.进一步的,所述环形压板通过两半圆环形压板拼合而成。

13.进一步的,每一半圆环形压板通过至少两紧固螺栓固定在十字头的前端面上,每一紧固螺栓的螺帽上均设有通孔且每一紧固螺栓的螺帽至少与一个其他紧固螺栓的螺帽之间通过钢丝穿过通孔而连接。

14.进一步的,所述活塞穿设在活塞杆前端并通过螺帽与活塞杆前端螺纹连接而轴向固定。

15.进一步的,所述活塞杆前端设有贯穿螺帽与活塞杆的销杆。

16.本实用新型的有益效果为:

17.相比于现有技术,其隔膜压缩机液压油柱塞驱动部分的自动对中传动机构在活塞杆末端和十字头的前端面上分别设计圆盘和圆形沉槽,并通过环形压板将活塞杆末端所设圆盘装配在十字头前端面上所设圆形沉槽中,且圆盘与圆形沉槽径向上为间隙配合,即活塞杆与十字头为活动连接,圆盘在圆形沉槽中可以径向运动,进而使活塞与油缸的径向位置可以自行调节,从而实现自动对中,极大降低了活塞与油缸的磨损。

附图说明

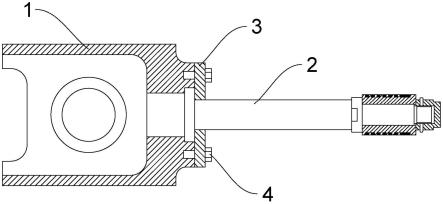

18.图1为本实用新型自动对中传动机构的结构示意图;

19.图2为本实用新型十字头的结构示意图;

20.图3为本实用新型活塞杆的结构示意图;

21.图4为图3中区域a的放大示意图;

22.图5为本实用新型环形压板的结构示意图;

23.图6为本实用新型环形压板的结构示意图(加装紧固螺栓后)。

24.标注说明:1、十字头,1-1、圆形沉槽,2、活塞杆,2-1、圆盘,3、环形压板,3-1、半圆环形压板,4、紧固螺栓,5、活塞,6、活塞环,7、支撑环,8、螺帽,9、销杆,10、钢丝。

具体实施方式

25.下面结合附图对本实用新型作进一步说明。

26.请参阅图1-4所示,一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构,包括相连的活塞杆2与十字头1。

27.活塞杆2前端设有活塞5,活塞杆2末端设有与之一体成型的圆盘2-1。活塞5穿设在活塞杆2前端并通过螺帽8与活塞杆2前端螺纹连接而轴向固定,活塞5上嵌套设有支撑环7以及若干活塞环6。优选的是,活塞杆2前端设有贯穿螺帽8与活塞杆2的销杆9,避免螺帽8松动退出。

28.十字头1的前端面上设有圆形沉槽1-1且其深度等于圆盘2-1的厚度、其半径大于圆盘2-1的半径。其中,圆形沉槽1-1的半径与圆盘2-1的半径之差为0.5-1mm,具体实施为0.5mm(图中未将其示出)。

29.还包括环形压板3且其内环的半径大于活塞杆2的半径并小于圆盘2-1的半径、其外环半径大于圆形沉槽1-1的半径。

30.活塞杆2末端所设圆盘2-1嵌入设置在十字头1前端面上所设圆形沉槽1-1中,环形压板3穿设在活塞杆2上并紧贴固定在十字头1的前端面上。按照上述结构设计和装配方式,圆盘2-1与圆形沉槽1-1径向上为间隙配合,即活塞杆2与十字头1为活动连接,圆盘2-1在圆形沉槽1-1中可以径向运动。在隔膜压缩机运行时,由于活塞杆2没有完全固定,活塞5在油缸内往复运动过程中,活塞5在支撑环7和油膜作用下自动对中,避免了活塞5由于偏心与油缸直接硬性接触产生摩擦而造成油缸、活塞5磨损。

31.上述技术方案中,作为优选的,由于活塞杆2与十字头1为活动连接,为了实现最佳支撑,活塞5上嵌套设有支撑环7以及若干活塞环6,支撑环7最靠近活塞杆2的前端。

32.此外,需要说明的是,为保证圆盘2-1的径向设计运动量,环形压板3内环的半径与活塞杆2的半径之差应不小于圆形沉槽1-1的半径与圆盘2-1的半径之差;为了避免环形压板3影响圆盘2-1在圆形沉槽1-1中径向运动,实际加工中,圆形沉槽1-1的深度可以略大于圆盘2-1的厚度。

33.请参阅图5-6所示,作为其中一种实施方式,环形压板3通过两半圆环形压板3-1拼合而成。按照上述技术方案,两半圆环形压板3-1拼合后即可穿设在活塞杆2上,减少了尺寸限制,易于加工设计,也易于组合安装。

34.优选的是,每一半圆环形压板3-1通过至少两紧固螺栓4固定在十字头1的前端面上,每一紧固螺栓4的螺帽上均设有通孔且每一紧固螺栓4的螺帽至少与一个其他紧固螺栓4的螺帽之间通过钢丝10穿过通孔而连接,避免紧固螺栓4松动退出。

35.总的来说,本实用新型在活塞杆2末端和十字头1的前端面上分别设计圆盘2-1和圆形沉槽1-1,并通过环形压板3将活塞杆2末端所设圆盘2-1装配在十字头1前端面上所设圆形沉槽1-1中,且圆盘2-1与圆形沉槽1-1径向上为间隙配合,即活塞杆2与十字头1为活动连接,圆盘2-1在圆形沉槽1-1中可以径向运动,进而使活塞5与油缸的径向位置可以自行调节,从而实现自动对中,极大降低了活塞5与油缸的磨损。

36.经过技术改进,实际生产中,隔膜压缩机运行1000小时后拆解检查没发现磨损,在生产中也没有出现油压下降的现象,延长了机器的使用寿命。

37.当然,以上仅为本实用新型较佳实施方式,并非以此限定本实用新型的使用范围,故,凡是在本实用新型原理上做等效改变均应包含在本实用新型的保护范围内。

技术特征:

1.一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构,包括相连的活塞杆与十字头,其特征在于:所述活塞杆前端设有活塞,活塞杆末端设有与之一体成型的圆盘;所述十字头的前端面上设有圆形沉槽且其深度等于圆盘的厚度、其半径大于圆盘的半径;还包括环形压板且其内环的半径大于活塞杆的半径并小于圆盘的半径、其外环半径大于圆形沉槽的半径;所述活塞杆末端所设圆盘嵌入设置在十字头前端面上所设圆形沉槽中,环形压板穿设在活塞杆上并紧贴固定在十字头的前端面上。2.根据权利要求1所述的一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构,其特征在于:所述活塞上嵌套设有支撑环以及若干活塞环,且支撑环最靠近活塞杆的前端。3.根据权利要求1所述的一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构,其特征在于:所述圆形沉槽的半径与圆盘的半径之差为0.5-1mm。4.根据权利要求1所述的一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构,其特征在于:所述环形压板通过两半圆环形压板拼合而成。5.根据权利要求4所述的一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构,其特征在于:每一半圆环形压板通过至少两紧固螺栓固定在十字头的前端面上,每一紧固螺栓的螺帽上均设有通孔且每一紧固螺栓的螺帽至少与一个其他紧固螺栓的螺帽之间通过钢丝穿过通孔而连接。6.根据权利要求1所述的一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构,其特征在于:所述活塞穿设在活塞杆前端并通过螺帽与活塞杆前端螺纹连接而轴向固定。7.根据权利要求6所述的一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构,其特征在于:所述活塞杆前端设有贯穿螺帽与活塞杆的销杆。

技术总结

本实用新型公开一种隔膜压缩机液压油柱塞驱动部分的自动对中传动机构,包括相连的活塞杆与十字头,活塞杆前端设有活塞,活塞杆末端设有与之一体成型的圆盘,十字头的前端面上设有圆形沉槽且其深度等于圆盘的厚度、其半径大于圆盘的半径,还包括环形压板且其内环的半径大于活塞杆的半径并小于圆盘的半径、其外环半径大于圆形沉槽的半径,活塞杆末端所设圆盘嵌入设置在十字头前端面上所设圆形沉槽中,环形压板穿设在活塞杆上并紧贴固定在十字头的前端面上。该自动对中传动机构的活塞杆与十字头为活动连接,圆盘在圆形沉槽中可以径向运动,进而使活塞与油缸的径向位置可以自行调节,从而实现自动对中,极大降低了活塞与油缸的磨损。的磨损。的磨损。

技术研发人员:文华成 陈飞 刘新鑫 李文权 沙升学 彭俊 熊晓峰 钟新德 王登 刘杨

受保护的技术使用者:湖北葛化中极氢能源有限公司

技术研发日:2022.04.24

技术公布日:2022/10/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1