减压槽式高压齿轮泵的制作方法

1.本实用新型属于机械制造行业中的液压元件,特别涉及一种减压槽式高压齿轮泵。

背景技术:

2.高压齿轮泵在工作时高低压区的压力差值较大,通常在设计时忽略该问题,因设计缺陷,此类产品投放市场后,故障较高。或设计时考虑避免压差问题,仅在侧板的高压区设有减压槽,压力过高时,不能充分的平衡径向力,径向力的不平衡会影响齿轮泵内部零件异常磨损,从而缩短齿轮泵的使用寿命。

技术实现要素:

3.本实用新型的目的在于克服上述技术不足,提供一种结构简单,可以实现压力平衡,提高齿轮泵使用寿命的减压槽式高压齿轮泵。

4.本实用新型解决技术问题采用的技术方案是:减压槽式高压齿轮泵包括泵体、前盖、主动齿轮、从动齿轮、滑动轴承、骨架油封、孔用挡圈、其特点是减压槽式高压齿轮泵的泵体的内壁上设有泵体减压槽,高压齿轮泵的上侧板上设有上侧板减压槽,高压齿轮泵的下侧板上设有下侧减压槽,上侧板减压槽与下侧板减压槽之间相互对应。

5.本实用新型的有益效果是:减压槽式高压齿轮泵结构简单,通过泵体减压槽、上侧板减压槽、下侧板减压槽使高压齿轮泵在压力过高时,实现压力平衡,降低对齿轮泵的冲击力,降低齿轮泵的故障率,提高齿轮泵使用寿命。

附图说明

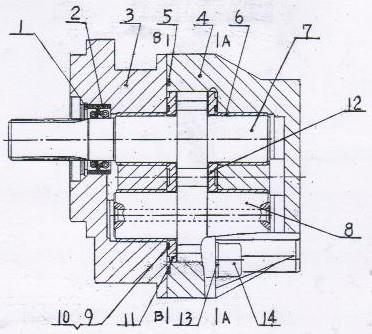

6.以下结合附图以实施例具体说明。

7.图1是减压槽式高压齿轮泵结构剖视图。

8.图2是图1中的a-a剖视图。

9.图3是图1中的b-b剖视图。

10.图中:1-孔用挡圈;2-骨架油封;3-前盖;4-泵体;4-1-泵体减压槽;4-2-进油口;4-3-出油口;5-端面密封圈;6-滑动轴承;7-主动齿轮;8-从动齿轮;9-密封条;10-密封挡条;11-上侧板;11-1-上侧板减压槽;12-下侧板;12-1-下侧板减压槽;13-平垫;14-螺栓。

具体实施方式

11.实施例,参照附图1~3,减压槽式高压齿轮泵的泵体4的内侧壁上设有泵体减压槽4-1,泵体4的左端设有进油口4-2,泵体4的右端设有出油口4-3。泵体4与前盖3之间通过螺栓14与平垫13连接,泵体4与前盖3的组合内腔中装有主动齿轮7和从动齿轮8,主动齿轮7和从动齿轮8之间啮合传动连接。主动齿轮7和从动齿轮8的左侧装有上侧板11,上侧板11上设有上侧板减压槽11-1,主动齿轮7和从动齿轮8的右侧装有下侧板12,下侧板12上设有下侧

板减压槽12-1,上侧板减压槽11-1与下侧板减压槽12-1之间相互对应。前盖3与泵体4之间通过端面密封圈5密封,上侧板11与前盖3之间、下侧板12与泵体4之间均通过密封挡条10和密封条9密封。主动齿轮7和从动齿轮8的左右两端均通过滑动轴承6连接装在前盖3和泵体4的内腔中,主动齿轮7的左端与前盖3之间用骨架油封2密封,通过孔用挡圈1限位。

12.减压槽式高压齿轮泵的工作原理:当减压槽式高压齿轮泵的压力过高时,高压油经过泵体4的泵体减压槽4-1,从泵体高压区的减压槽流入上侧板低压区的上侧板减压槽11-1和下侧板12的低压区的下侧板减压槽12-1,由此将高压油腔引入低压腔,实现压力平衡,降低对齿轮泵的冲击力,提高齿轮泵使用寿命。

技术特征:

1.一种减压槽式高压齿轮泵,包括泵体(4)、前盖(3)、主动齿轮(7)、从动齿轮(8)、滑动轴承(6)、骨架油封(2)、孔用挡圈(1)、其特征在于,减压槽式高压齿轮泵的泵体(4)的内壁上设有泵体减压槽(4-1),高压齿轮泵的上侧板(11)上设有上侧板减压槽(11-1),高压齿轮泵的下侧板(12)上设有下侧板减压槽(12-1),上侧板减压槽(11-1)与下侧板减压槽(12-1)之间相互对应。

技术总结

本实用新型属于机械制造行业中的液压元件,特别涉及一种减压槽式高压齿轮泵。减压槽式高压齿轮泵的泵体的内壁上设有泵体减压槽,高压齿轮泵的上侧板上设有上侧板减压槽,高压齿轮泵的下侧板上设有下侧减压槽,上侧板减压槽与下侧板减压槽之间相互对应。减压槽式高压齿轮泵结构简单,通过泵体减压槽、上侧板减压槽、下侧板减压槽使高压齿轮泵在压力过高时,实现压力平衡,降低对齿轮泵的冲击力,降低齿轮泵的故障率,提高齿轮泵使用寿命。提高齿轮泵使用寿命。提高齿轮泵使用寿命。

技术研发人员:康忠民 周慧 赵岩 赵磊

受保护的技术使用者:阜新北星液压有限公司

技术研发日:2022.08.18

技术公布日:2022/12/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1