一种大扭距可旋转油缸的制作方法

本技术涉及液压油缸,具体是一种大扭距可旋转油缸。

背景技术:

1、液压旋转油缸是一个装配紧密的配件,它在很小的空间里运用液压集合了非常高的扭矩。尽管动力很高但是他们仍然可以精确容易地控制,回转油缸已经成功地应用在了几乎所有要求有限旋转运动且要大扭矩的领域。

2、在中国专利申请号(cn202120423616.5)公布了一种高稳定性的齿轮齿条旋转油缸,包含有两个上下设置的缸筒、铜活塞、齿条、齿轮,所述铜活塞和齿条设置于缸筒内部,且铜活塞与缸筒相配合;所述铜活塞位于齿条的左右两端并与齿条连接,所述齿条与铜活塞之间为柔性连接;所述齿轮设置于两个缸筒之间,且与两个缸筒分别啮合;所述齿轮的内部中心设置有齿轮轴;所述缸筒中部位置的外部设置有箱体,齿轮位于箱体内部;所述缸筒的内壁与齿条远离齿轮的一侧之间设置有弧形的铜支撑;所述铜支撑的内径小于缸筒的内径……。该设备在使用时,齿轮、齿条之间的啮合以及齿条与铜支撑之间的滑动会产生较大的摩擦阻力,进一步导致设备发热,从而影响设备的使用性能。因此,本领域技术人员提供了一种大扭距可旋转油缸,以解决上述背景技术中提出的问题。

技术实现思路

1、本实用新型的目的在于提供一种大扭距可旋转油缸,以解决上述背景技术中提出的问题。

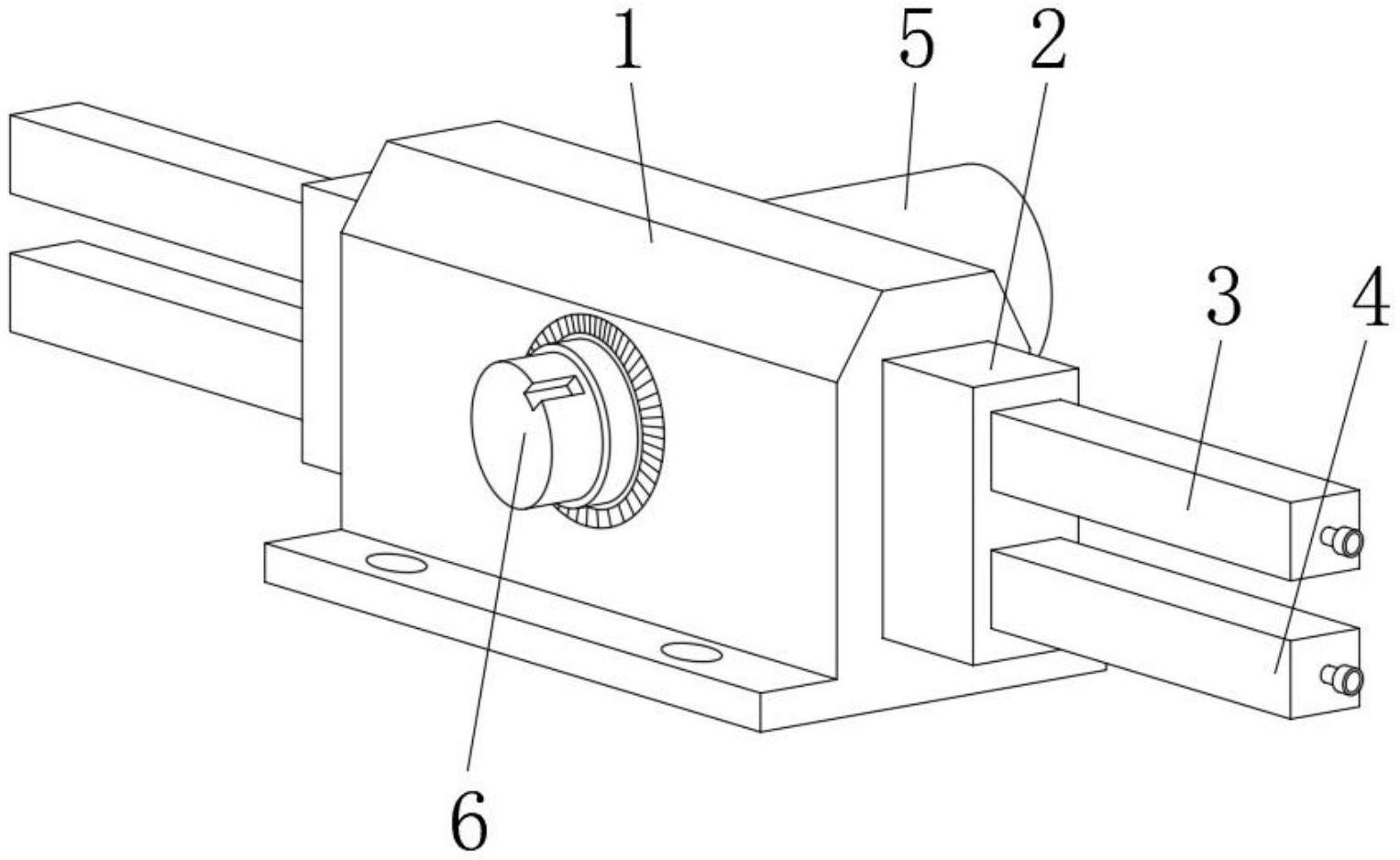

2、为实现上述目的,本实用新型提供如下技术方案:一种大扭距可旋转油缸,包括基座,所述基座的内部开设有传动腔,所述传动腔内转动安装有贯穿基座的齿轮轴,所述齿轮轴的外侧位于传动腔的位置处安装有齿轮,所述传动腔的内部对称安装有导轨,两个所述导轨上均滑动安装有与齿轮啮合的齿条,所述基座的背侧安装有散热组件,且基座的两侧对称安装有缓冲箱,两个所述缓冲箱的外侧靠近上端位置处均安装有第一缸筒,且两个缓冲箱的外侧位于第一缸筒的下方均安装有第二缸筒,所述第一缸筒与第二缸筒的内部均滑动安装有活塞,两个所述齿条的两端均安装有与活塞一一对应的连接轴,所述连接轴的中段位置处安装有限位板,且连接轴的外侧位于限位板与缓冲箱内壁之间安装有牵引弹簧。

3、作为本实用新型更进一步的方案:所述散热组件包括安装在基座背侧的散热筒,所述散热筒的另一端安装有散热扇,且散热筒的内壁设有支撑网架,所述支撑网架的内侧安装有与传动腔连通的螺旋散热管,所述螺旋散热管的一端安装有与传动腔连通的回油管,所述回油管上设置有微型泵。

4、作为本实用新型更进一步的方案:所述散热筒的末端靠近散热扇的位置处安装有进风窗,且散热筒的侧壁靠近基座的位置处等间距设置有排风窗。

5、作为本实用新型更进一步的方案:所述第一缸筒与第二缸筒均通过焊接固定在缓冲箱上,且第一缸筒与第二缸筒的末端均设有油门阀。

6、作为本实用新型更进一步的方案:所述传动腔的内部位于齿轮轴的两侧对称安装有限位块,两个所述限位块的相对面均为曲面结构。

7、作为本实用新型更进一步的方案:所述基座的底部设有安装板,所述安装板与基座之间通过一体式铸造成型,所述传动腔的内部注有冷却油。

8、与现有技术相比,本实用新型的有益效果是:

9、1、通过双齿条驱动,使得设备的动力来源更稳定,在限位板、牵引弹簧、导轨的作用下,进一步提高齿条活动时的稳定性,从而提高设备工作时的稳定性;

10、2、通过在传动腔内部注油,减小设备内部零件之间的摩擦,从而减少设备的发热,通过散热组件的设置,使得冷却油在设备内部循环冷却,从而实现设备内部降温,避免高温影响设备的性能。

技术特征:

1.一种大扭距可旋转油缸,包括基座(1),其特征在于,所述基座(1)的内部开设有传动腔(7),所述传动腔(7)内转动安装有贯穿基座(1)的齿轮轴(6),所述齿轮轴(6)的外侧位于传动腔(7)的位置处安装有齿轮(8),所述传动腔(7)的内部对称安装有导轨(9),两个所述导轨(9)上均滑动安装有与齿轮(8)啮合的齿条(10),所述基座(1)的背侧安装有散热组件,且基座(1)的两侧对称安装有缓冲箱(2),两个所述缓冲箱(2)的外侧靠近上端位置处均安装有第一缸筒(3),且两个缓冲箱(2)的外侧位于第一缸筒(3)的下方均安装有第二缸筒(4),所述第一缸筒(3)与第二缸筒(4)的内部均滑动安装有活塞(13),两个所述齿条(10)的两端均安装有与活塞(13)一一对应的连接轴(11),所述连接轴(11)的中段位置处安装有限位板(12),且连接轴(11)的外侧位于限位板(12)与缓冲箱(2)内壁之间安装有牵引弹簧(14)。

2.根据权利要求1所述的一种大扭距可旋转油缸,其特征在于,所述散热组件包括安装在基座(1)背侧的散热筒(5),所述散热筒(5)的另一端安装有散热扇(19),且散热筒(5)的内壁设有支撑网架(17),所述支撑网架(17)的内侧安装有与传动腔(7)连通的螺旋散热管(15),所述螺旋散热管(15)的一端安装有与传动腔(7)连通的回油管(16),所述回油管(16)上设置有微型泵(21)。

3.根据权利要求2所述的一种大扭距可旋转油缸,其特征在于,所述散热筒(5)的末端靠近散热扇(19)的位置处安装有进风窗(18),且散热筒(5)的侧壁靠近基座(1)的位置处等间距设置有排风窗(20)。

4.根据权利要求1所述的一种大扭距可旋转油缸,其特征在于,所述第一缸筒(3)与第二缸筒(4)均通过焊接固定在缓冲箱(2)上,且第一缸筒(3)与第二缸筒(4)的末端均设有油门阀。

5.根据权利要求1所述的一种大扭距可旋转油缸,其特征在于,所述传动腔(7)的内部位于齿轮轴(6)的两侧对称安装有限位块,两个所述限位块的相对面均为曲面结构。

6.根据权利要求1所述的一种大扭距可旋转油缸,其特征在于,所述基座(1)的底部设有安装板,所述安装板与基座(1)之间通过一体式铸造成型,所述传动腔(7)的内部注有冷却油。

技术总结

本技术涉及液压油缸技术领域,具体是一种大扭距可旋转油缸,所述基座的内部开设有传动腔,所述传动腔内转动安装有贯穿基座的齿轮轴,所述齿轮轴的外侧位于传动腔的位置处安装有齿轮,所述传动腔的内部对称安装有导轨,两个所述导轨上均滑动安装有与齿轮啮合的齿条,所述基座的背侧安装有散热组件,且基座的两侧对称安装有缓冲箱,两个所述缓冲箱的外侧靠近上端位置处均安装有第一缸筒,且两个缓冲箱的外侧位于第一缸筒的下方均安装有第二缸筒。通过双齿条驱动,使得设备的动力来源更稳定,在限位板、牵引弹簧、导轨的作用下,进一步提高齿条活动时的稳定性,从而提高设备工作时的稳定性。

技术研发人员:李金良,王猛

受保护的技术使用者:济南汉升液压气动制造有限公司

技术研发日:20220822

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!