耐高转速的高压变频电机转子内风扇结构的制作方法

1.本实用新型涉及电机风扇技术领域,尤其是一种耐高转速的高压变频电机转子内风扇结构。

背景技术:

2.行业中,通常使用的高压电机频率为50赫兹,内风扇多采用铸铝结构。风扇直接安装在电机轴上,电机轴转动带动风扇转动。

3.但是,如果用户需要更高转速的高压电机时,直接安装在电机轴上的铸铝风扇难以满足高速旋转的离心力要求,容易产生损坏或松脱情况。同时,为了安装可靠问题,也不能将风扇叶的角度设置为调节结构,以防高速松脱。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的耐高转速的高压变频电机转子内风扇结构,在风扇的基础上,增加内辐板和外辐板作为连接件,提高风扇与电机轴之间的连接强度。

5.本实用新型所采用的技术方案如下:

6.一种耐高转速的高压变频电机转子内风扇结构,包括:

7.内辐板,套设在外界电机轴上,内辐板上设有止口结构,

8.风扇叶,端部嵌设在内辐板的止口结构中,平行于内辐板的轴线设置,

9.外辐板,设有止口结构,风扇叶背离内辐板的一端与外辐板的止口结构相接,

10.内辐板、风扇叶和外辐板之间止口连接处,连接焊相连。

11.作为上述技术方案的进一步改进:

12.所述内辐板的两端面处分别设置第一止口、第二止口,其中第一止口用于与外界电机结构适配连接,第二止口与风扇叶连接。

13.所述内辐板上设置有第一通孔和第二通孔,第一通孔和第二通孔分别环形阵列设置。

14.所述第一通孔内配合安装固定栓。

15.所述内辐板过盈配合在电机轴上,且与电机轴之间断续焊连接。

16.所述外辐板上面向风扇叶的一侧设置第三止口,外辐板上还设置第三通孔。

17.外辐板的第三止口、内辐板的第二止口之间连线,平行于内辐板轴线。

18.所述风扇叶倾斜设置,风扇叶与外辐板的切线之间预留有锐角夹角,风扇叶与其根部点所在的内辐板直径之间预留锐角夹角。

19.所述内辐板直径大于外辐板直径,内辐板厚度大于外辐板厚度。

20.所述第三通孔空置设置,或安装平衡片。

21.本实用新型的有益效果如下:

22.本实用新型结构紧凑、合理,操作方便,通过在风扇叶的基础上增加内辐板、外辐

板,提高了风扇叶自身的强度,同时增大了与电机轴的连接面积,提高电机整体的可靠性。

23.本实用新型中,采用止口结构连接内辐板、外辐板和风扇叶,能够防止焊缝开裂,满足高转速工况要求。本实用新型内辐板上的第一止口,还能够起到端环外涨的保护作用。

24.本实用新型的内辐板上带有第二通孔,能够实现轴向通风功能,改善通风效果;风扇叶整体转动时,能够在风扇叶之间的倾斜间隙中,实现径向通风功能。

附图说明

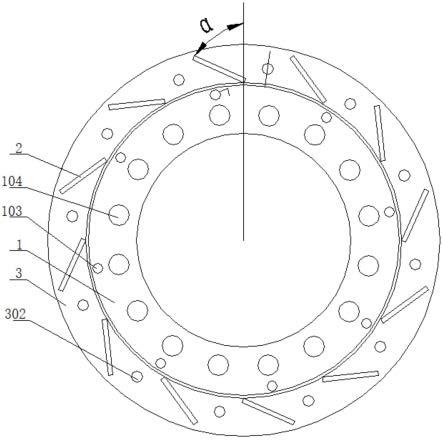

25.图1为本实用新型的装配结构主视图。

26.图2为本实用新型的装配结构侧视图。

27.图3为本实用新型的内辐板主视图。

28.图4为本实用新型的内辐板侧视图。

29.图5为本实用新型的外辐板主视图。

30.图6为本实用新型的外辐板侧视图。

31.图7为本实用新型安装在电机轴上的结构示意图。

32.其中:1、内辐板;2、叶片;3、外辐板;4、转子端环;5、电机轴;

33.101、第一止口;102、第二止口;103、第一通孔;104、第二通孔;

34.301、第三止口;302、第三通孔。

具体实施方式

35.下面结合附图,说明本实用新型的具体实施方式。

36.如图1-图7所示,本实施例的耐高转速的高压变频电机转子内风扇结构,包括:

37.内辐板1,套设在外界电机轴5上,内辐板1上设有止口结构,

38.风扇叶,端部嵌设在内辐板1的止口结构中,平行于内辐板1的轴线设置,

39.外辐板3,设有止口结构,风扇叶背离内辐板1的一端与外辐板3的止口结构相接,

40.内辐板1、风扇叶和外辐板3之间止口连接处,连接焊相连。

41.内辐板1的两端面处分别设置第一止口101、第二止口102,其中第一止口101用于与外界电机结构适配连接,第二止口102与风扇叶连接。

42.内辐板1上设置有第一通孔103和第二通孔104,第一通孔103和第二通孔104分别环形阵列设置。

43.第一通孔103内配合安装固定栓。

44.内辐板1过盈配合在电机轴5上,且与电机轴5之间断续焊连接。

45.外辐板3上面向风扇叶的一侧设置第三止口301,外辐板3上还设置第三通孔302。

46.外辐板3的第三止口301、内辐板1的第二止口102之间连线,平行于内辐板1轴线。

47.风扇叶倾斜设置,风扇叶与外辐板3的切线之间预留有锐角夹角,风扇叶与其根部点所在的内辐板1直径之间预留锐角夹角。

48.内辐板1直径大于外辐板3直径,内辐板1厚度大于外辐板3厚度。

49.第三通孔302空置设置,或安装平衡片。

50.本实施例的具体结构及工作过程如下:

51.如图1和图2所示,为本实用新型风扇的整体结构装配图,结合参考图7,内辐板1套

设在电机轴5上,且内辐板1与电机的转子端环4之间配合连接。内辐板1的第一止口101与转子端环4的端面相接触,内辐板1的第二止口102与风扇叶卡嵌连接。外辐板3的第三止口301与风扇叶的另一端卡嵌连接。内辐板1、外辐板3和风扇叶之间采用连续焊接的焊接结构相连,焊点中间没有断开,能够承受一定载荷。

52.在内辐板1的第一通孔103中对应设置安装栓,本实施例中安装栓采用螺栓。螺栓将内辐板1固定在转子端环4上,第二通孔104则用于在运转过程中实现轴向通风功能,改善通风效果。螺栓和第一止口101的配合结构,缩短了电机轴5向尺寸,实现电机结构紧凑功能。

53.如图3和图4所示,为本实用新型的内辐板1主视图和侧视图,图5图6是外辐板3结构示意图。

54.结合参考图1、图7,风扇叶设有若干个,每个风扇叶都倾斜设置,如图1中方位,以图1的竖直方向的直径为例,该条直径对应的一个风扇叶,风扇叶尾部的一个端点落在此直径上,风扇叶与该直径之间的夹角记为α,本实施例中,α可以采用60

°‑

70

°

的锐角。同时,风扇叶与外辐板3切线之间也存在夹角。在转动时,风扇叶的角度设计能够降低噪声,并且能够达到径向通风的效果。

55.本实施例中,内辐板1、外辐板3和风扇叶都采用q235a钢材质。为了进一步提高风扇整体强度,内辐板1热套过盈连接在电机轴5上,与电机轴5之间断续焊相连。

56.作为可替换的实施方式,外辐板3的第三通孔302上可以安装平衡片实现动平衡功能,也可以在不使用时空置处理。平衡片为现有技术,本实施例中不做赘述。

57.当电机运行时,端环有电流通过的情况下,端环强度有所降低。内辐板1上的第一止口101还能够起到端环外涨的保护作用。本实施例中,第一止口101的轴向长度大于或等于10mm,固定在转子端环4外表面上。

58.本实施例提供的风扇结构能够承受高转速工况下的载荷,同时不会造成太大的噪音。

59.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1