一种无油高效质子交换膜燃料电池氢气循环泵的制作方法

1.本实用新型涉及一种泵结构,具体说是一种无油高效质子交换膜燃料电池氢气循环泵。

背景技术:

2.氢气循环系统中的循环装置的工作性能直接影响了燃料电池系统性能。现有技术中的氢循环泵主要采用罗茨式和爪式氢气循环泵,但是现有的罗茨式和爪式氢气循环泵的转子都是通过同步齿轮进行传动,而同步齿轮需要润滑油进行润滑所以需要设计齿轮室,在齿轮室中加入润滑油,齿轮室中的同步齿轮通过连接轴和转子轴相连,齿轮室和转子室之间需要设计油封装置,但是氢气循环泵在实际使用过程中还是存在润滑油从齿轮室向转子室渗透或者泄露的情况和隐患,润滑油进入转子室后会与氢气接触,导致燃料电池的电堆污染。虽然氢气循环泵可以采用气封、油封等方式避免润滑油与氢气混合,但是这些密封方式都存在耐久失效,无法避免无油。

3.此外,目前的氢气循环泵在工作时,由于增压腔内含氢混合气体压力很高,电机腔和增压腔内的压力不平衡,导致高压的含氢混合气体会从增压腔经轴承处向电机腔泄漏,对轴承进行冲击,时间长了之后会将轴承的润滑脂吹散,轴承磨损易坏;另外,含氢混合气体容易渗透进入轴承内部,对滚珠造成腐蚀,影响滚珠旋转,造成停机维修,影响正常工作。因此,氢气循环泵的轴承问题,也已成为行业内及需解决的技术难题。

技术实现要素:

4.本发明为了弥补现有技术的不足,提供了一种具有较好密封性能,有效防止润滑油、氢气渗透、泄漏的无油高效质子交换膜燃料电池氢气循环泵。

5.本实用新型采用的技术方案是:一种无油高效质子交换膜燃料电池氢气循环泵,包括电机、压壳、轴、压轮,电机设置于电机壳内,电机壳接压壳封装且经电机挡板隔开,压壳内固定连接轴,轴上穿接压轮,压轮对应压壳内的流道,压壳外设联通流道的出口,其特征在于:所述电机挡板朝向电机翻边,电机翻边压装电机壳体内壁嵌装的间隔套和o型密封圈,所述电机为轴向磁通电机,轴向磁通电机对应轴轴向设置,轴上间隙套装轴承内圈,轴承内圈过盈套装于磁铁护套内,磁铁护套一端朝向电机挡板设置对应轴向磁通电机定子线圈的磁铁,磁铁护套另一端设置背板,背板与磁铁护套之间夹装压轮且经锁紧螺钉依次穿接背板、压轮和磁铁护套锁紧连接;所述电机壳与压轮结合的端面上设置o型密封圈且经穿接锁紧螺钉锁紧连接。

6.进一步地,所述轴包括轴向连体的下插接段、中间台阶段和上轴段,下插接端插接在压壳内,中间台阶段压接在压壳内且经螺钉锁紧,上轴段上间隙套装轴承;所述轴承内圈与中间台阶段之间依次抵紧止推片和波形弹簧,上轴段朝向电机挡板段轴向穿接调节螺钉,调节螺钉压紧调节垫片抵紧轴承内圈。

7.进一步地,所述轴承包括沿轴轴向设置、定距间隔的两个上、下轴承,上轴承为角

接触轴承或止推轴承,下轴承为深沟球轴承。

8.进一步地,所述上、下轴承为陶瓷轴承。

9.进一步地,所述磁铁与磁铁护套采用胶接和/或穿接螺栓固定连接。

10.进一步地,所述压轮为闭式压轮。

11.进一步地,所述轴向磁通电机在电机壳内灌注环氧树脂封装。

12.进一步地,所述压壳外周壁下部开设排水孔,排水孔内接压轮与压壳径向间隙且外接排水阀。

13.轴向磁通电机通过过盈方式安装到电机壳内,轴向磁通电机和磁铁之间经电机挡板存在一定气隙,气隙之间增加间隔套和o型密封圈,将压轮侧氢气与电机进行物理隔绝,防止氢气进入电机侧;磁铁和磁铁护套通过高强度胶粘粘合在一起,磁铁护套、压轮和背板通过内六角圆柱头螺钉连接一体,磁铁受到因电机磁场变化产生的旋转力矩通过高强度胶和螺钉传递到压轮,带动压轮旋转;压轮采用闭式压轮,提升强度,改善破冰性能;轴承采用上、下轴承,上轴承采用承载轴向力更大的角接触轴承或止推轴承,下轴承采用承载径向力更大的深沟球轴承,消除转子轴向膨胀;由于压轮所在一侧所有流道、轴承等间隙含有氢气,球轴承采用陶瓷轴承,避免轴承在高温高湿环境中生锈问题;磁铁护套内径与两轴承外径采用过盈配合,两轴承内径与压壳上轴的上轴段小间隙配合,波形弹簧通过止推片给下轴承提供一定大小的预紧力,还可结合通过止推片厚度调整预紧力大小,下轴承通过外圈将预紧力传递给上轴承,与磁铁和电机的磁拉力共同使上轴承内外圈产生一定大小的预紧力;通过调节垫片来控制压轮与压壳之间的间隙;电机挡板能够将电机和压壳内轴、轮组件进行物理隔离,实现氢气与电机线圈在两个密闭空间里,提升安全性;压壳和电机壳之间通过内六角圆柱头螺钉连接,o型密封圈在压壳和电机壳之间防止氢气泄漏。

14.本实用新型采用多级o型圈隔离电机和压壳,解决了以往的润滑油从齿轮室向转子室渗透或者泄露,解决了以往的轴承内的润滑脂易被吹散、造成轴承磨损易坏的问题,解决了以往的轴承容易被含氢混合气体进入内部腐蚀滚珠、影响滚珠旋转、造成停机维修的问题。两级轴承、将隔套、止推片、波形弹簧的组装结构解决转子无法拆卸反复使用问题。

附图说明

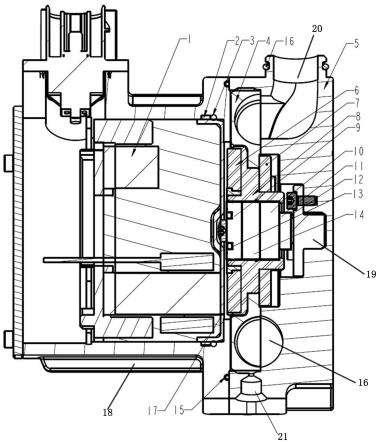

15.图1为本实用新型结构示意图;

16.图中:轴向磁通电机1、间隔套2、径向o型密封圈3、压轮4、压壳5、磁铁6、背板7、磁铁护套8、止推轴承9、球轴承10、止推片11、波形弹簧12、调整垫片13、定距环14、轴向o型密封圈15、流道16、电机挡板17、电机壳18、转子轴19、氢气出口20、排水口21。

具体实施方式

17.以下结合附图和实施例对实用新型作进一步说明。

18.图1所示:一种无油高效质子交换膜燃料电池氢气循环泵,其电机壳18接压壳5,电机壳18内设轴向磁通电机1,电机壳18与压壳结合段内壁经法兰边内挡设置电机挡板17,电机挡板17朝向电机翻边,翻边与电机壳内壁之间设置嵌装在电机壳内壁上的间隔套2和径向o型密封圈3,电机壳内口端面设置轴向o型密封圈压接压壳5端面且经内六角螺钉锁紧连接;压壳5内固定设置转子轴19,转子轴9的后端插接端插接压壳、中部中间台阶段支撑并经

螺钉锁紧连接压壳、上部上轴段上依次穿接球轴承10、定距环14和止推轴承9,上轴段与球轴承、止推轴承内圈小间隙配合,球轴承内圈与中间台阶段之间抵紧止推片11和波形弹簧12,上轴段上经螺钉压紧一调整垫片,调整垫片压接止推轴承内圈,球轴承内圈和止推轴承内圈均过盈外套磁铁护套8,磁铁护套8朝向电机挡板17一端经耐高温胶胶接并经螺钉锁紧磁铁6,磁铁6与轴向磁通电机1的定子线圈对应,磁铁护套8背向电机挡板17的一端设置背板7,背板7与磁铁护套8之间夹装压轮4且经锁紧螺钉依次穿接背板、压轮和磁铁护套锁紧连接;压轮采用闭式压轮,压轮4与压壳内配合形成流道16,流道16外接压壳径向外侧的氢气出口20,进口位置在附图背面,本附图中无法标记,该进口、出口位置设置为现有技术。压轮与压壳的径向间隙朝下外接设置在压壳外周壁的排水孔21,排水孔外接排水阀排水。

19.在本实施例基础上,上、下轴承可设计为陶瓷轴承。

20.在本实施例基础上,轴向磁通电机可在电机壳内灌注环氧树脂封装。

技术特征:

1.一种无油高效质子交换膜燃料电池氢气循环泵,包括电机、压壳、轴、压轮,电机设置于电机壳内,电机壳接压壳封装且经电机挡板隔开,压壳内固定连接轴,轴上穿接压轮,压轮对应压壳内的流道,压壳外设联通流道的出口,其特征在于:所述电机挡板朝向电机翻边,电机翻边压装电机壳体内壁嵌装的间隔套和o型密封圈,所述电机为轴向磁通电机,轴向磁通电机对应轴轴向设置,轴上间隙套装轴承内圈,轴承内圈过盈套装于磁铁护套内,磁铁护套一端朝向电机挡板设置对应轴向磁通电机定子线圈的磁铁,磁铁护套另一端设置背板,背板与磁铁护套之间夹装压轮且经锁紧螺钉依次穿接背板、压轮和磁铁护套锁紧连接;所述电机壳与压轮结合的端面上设置o型密封圈且经穿接锁紧螺钉锁紧连接。2.根据权利要求1所述的一种无油高效质子交换膜燃料电池氢气循环泵,其特征是:所述轴包括轴向连体的下插接段、中间台阶段和上轴段,下插接端插接在压壳内,中间台阶段压接在压壳内且经螺钉锁紧,上轴段上间隙套装轴承;所述轴承内圈与中间台阶段之间依次抵紧止推片和波形弹簧,上轴段朝向电机挡板段轴向穿接调节螺钉,调节螺钉压紧调节垫片抵紧轴承内圈。3.根据权利要求1或2所述的一种无油高效质子交换膜燃料电池氢气循环泵,其特征是:所述轴承包括沿轴轴向设置、定距间隔的两个上、下轴承,上轴承为角接触轴承或止推轴承,下轴承为深沟球轴承,上、下轴承间设有间。4.根据权利要求3所述的一种无油高效质子交换膜燃料电池氢气循环泵,其特征是:所述上、下轴承为陶瓷轴承。5.根据权利要求1所述的一种无油高效质子交换膜燃料电池氢气循环泵,其特征是:所述磁铁与磁铁护套采用胶接和/或穿接螺栓固定连接。6.根据权利要求1所述的一种无油高效质子交换膜燃料电池氢气循环泵,其特征是:所述压轮为闭式压轮。7.根据权利要求1所述的一种无油高效质子交换膜燃料电池氢气循环泵,其特征是:所述轴向磁通电机在电机壳内灌注环氧树脂封装。8.根据权利要求1所述的一种无油高效质子交换膜燃料电池氢气循环泵,其特征是:所述压壳外周壁下部开设排水孔,排水孔内接压轮与压壳径向间隙且外接排水阀。

技术总结

本实用新型涉及一种无油高效质子交换膜燃料电池氢气循环泵,包括电机、压壳、轴、压轮,电机挡板朝向电机翻边,电机翻边压装电机壳体内壁嵌装的间隔套和O型密封圈,所述电机为轴向磁通电机,轴向磁通电机对应轴轴向设置,轴上间隙套装轴承内圈,轴承内圈过盈套装于磁铁护套内,磁铁护套一端朝向电机挡板设置对应轴向磁通电机定子线圈的磁铁,磁铁护套另一端设置背板,背板与磁铁护套之间夹装压轮且经锁紧螺钉依次穿接背板、压轮和磁铁护套锁紧连接;所述电机壳与压轮结合的端面上设置O型密封圈且经穿接锁紧螺钉锁紧连接。该泵具有较好密封性能,有效防止润滑油、氢气渗透、泄漏。泄漏。泄漏。

技术研发人员:李海啸 郑建设 郑伟茂 杜洪水 冯洋 崔玺 郭凯

受保护的技术使用者:蜂巢蔚领动力科技(江苏)有限公司

技术研发日:2022.09.13

技术公布日:2023/1/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1