一种便于物料回流的熔体齿轮泵的制作方法

本技术属于熔体泵,具体涉及一种便于物料回流的熔体齿轮泵。

背景技术:

1、熔体齿轮泵采用独特的容积式设计, 适用于高温高粘度聚合物熔体的输送、增压、计量;使其可不受压力、温度、和粘度这些条件变化的影响。

2、熔体齿轮泵一般采用滑动轴承,由于自身结构封闭,若采用润滑油作为润滑剂会对物料造成污染,并且熔体泵输送的物料一般具有一定的润滑性,故此熔体齿轮泵的滑动轴承通常为自润滑。物料经过高压腔的润滑槽进入滑动轴承内部,在轴承内部形成液体薄膜来承载和润滑轴承。齿轮泵的壳体和盖板之间存在一定的密闭间隙,通过滑动轴承的物料会短暂的积存,并在持续的进料和轴搅拌的过程中因压差的作用通过壳体回流孔回到低压腔。

3、目前,常用的熔体齿轮泵结构如图3所示,熔体齿轮泵上现有盖板6上靠近壳体的一侧设置有两个腰形回流槽61,熔体物料经高压腔的润滑槽进入滑动轴承内部,后再经腰形回流槽61回流到熔体齿轮泵入口的低压侧。但是,腰形回流槽61的设置使得熔体流动路线不够顺畅,会使得密闭间隙的边缘以及腰形回流槽位置容易堆积物料,对于一些易降解物料或不允许有死料的物料输送时有着很大的局限性。

技术实现思路

1、针对现有技术中存在的不足,本实用新型的目的在于提供一种便于物料回流的熔体齿轮泵,用于解决目前的熔体齿轮泵回流槽结构设计不合理而导致的熔体回流过程中容易存在死角堆积的技术问题。

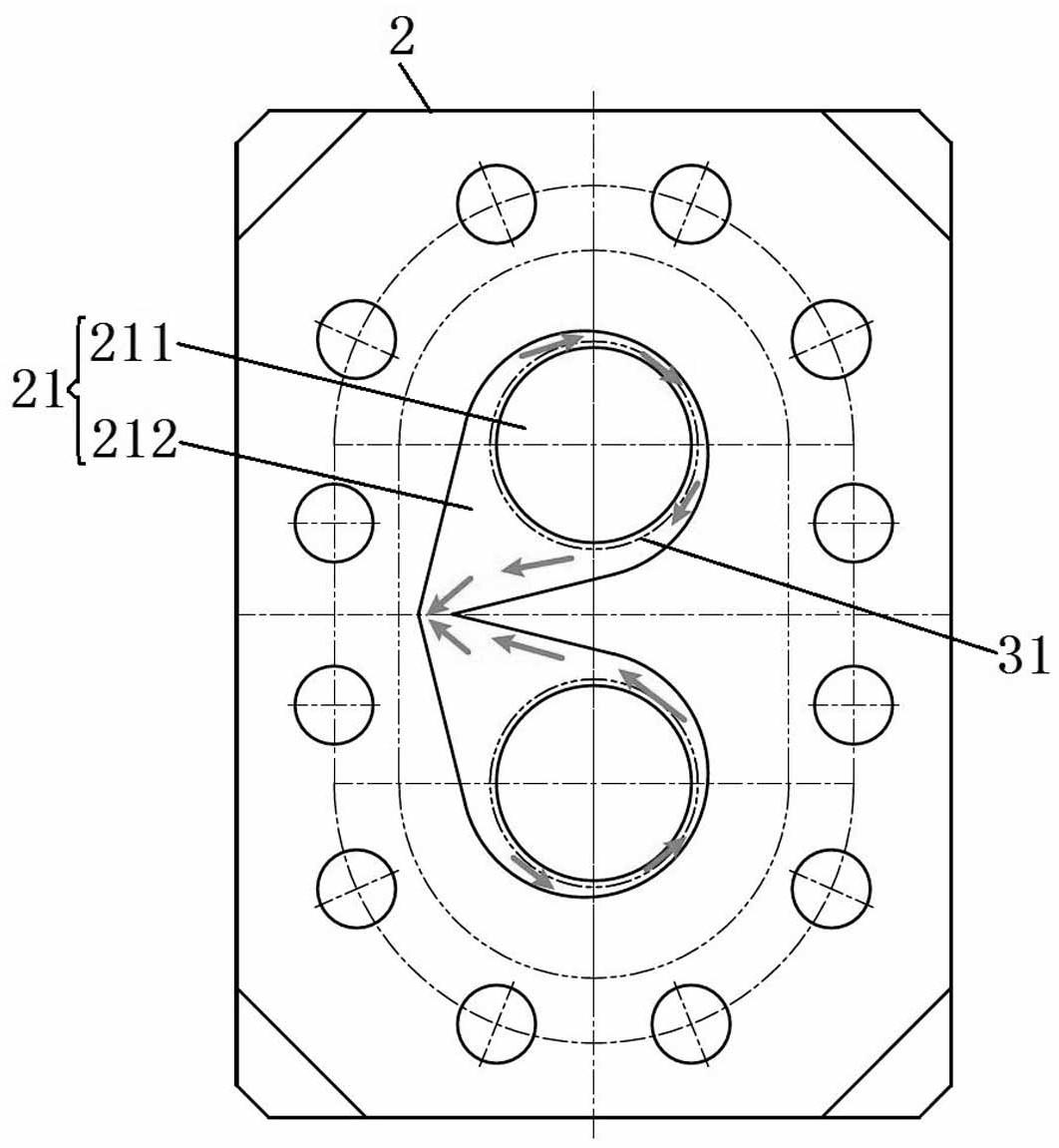

2、为实现上述目的,本实用新型的技术方案为:一种便于物料回流的熔体齿轮泵,该熔体齿轮泵包括壳体、置于所述壳体内的咬合齿轮组、用于支撑咬合齿轮组的滑动轴承以及连接于所述壳体端部的盖板,所述盖板上靠近所述壳体的一侧设置有两个对称排布的回流槽,所述回流槽包括水滴形凹槽以及设置在所述水滴形凹槽内的凸台,所述凸台与所述咬合齿轮组的齿轮轴同轴设置,所述水滴形凹槽与所述齿轮轴偏心设置。

3、优选地,所述凸台的直径小于所述齿轮轴的直径。

4、优选地,所述水滴形凹槽的圆形端的直径大于所述齿轮轴的直径。

5、优选地,两个所述回流槽在所述水滴形凹槽的尖端处连通。

6、优选地,在两个所述回流槽的连通处设置回流孔,所述回流孔与所述咬合齿轮组的低压区连通。

7、采用本实用新型技术方案的有益效果为:

8、本实用新型的回流槽包括水滴形凹槽以及设置在水滴形凹槽内的凸台,凸台与咬合齿轮组的齿轮轴同轴,水滴形凹槽与齿轮轴偏心设置,这样熔体物料自润滑槽进入滑动轴承内壁后再进入盖板和壳体之间的回流槽内,熔体物料的进入点处在凸台和水滴形凹槽形成的较小间隙的位置,在压差和齿轮轴的搅拌下熔体物料保持流动,并流向凸台和水滴形凹槽形成的较大且渐收的尖端位置,熔体物料的整个流动路线顺畅且无转弯死角,使得物料不会在回流槽以及密闭间隙的边缘堆积,提升了该熔体齿轮泵的适用范围。

技术特征:

1.一种便于物料回流的熔体齿轮泵,该熔体齿轮泵包括壳体、置于所述壳体内的咬合齿轮组、用于支撑咬合齿轮组的滑动轴承以及连接于所述壳体端部的盖板,其特征在于,所述盖板上靠近所述壳体的一侧设置有两个对称排布的回流槽,所述回流槽包括水滴形凹槽以及设置在所述水滴形凹槽内的凸台,所述凸台与所述咬合齿轮组的齿轮轴同轴设置,所述水滴形凹槽与所述齿轮轴偏心设置。

2.根据权利要求1所述的一种便于物料回流的熔体齿轮泵,其特征在于,所述凸台的直径小于所述齿轮轴的直径。

3.根据权利要求2所述的一种便于物料回流的熔体齿轮泵,其特征在于,所述水滴形凹槽的圆形端的直径大于所述齿轮轴的直径。

4.根据权利要求1-3中任意一项所述的一种便于物料回流的熔体齿轮泵,其特征在于,两个所述回流槽在所述水滴形凹槽的尖端处连通。

5.根据权利要求4所述的一种便于物料回流的熔体齿轮泵,其特征在于,在两个所述回流槽的连通处设置回流孔,所述回流孔与所述咬合齿轮组的低压区连通。

技术总结

本技术属于熔体泵技术领域,具体涉及一种便于物料回流的熔体齿轮泵,该熔体齿轮泵包括壳体、置于所述壳体内的咬合齿轮组、用于支撑咬合齿轮组的滑动轴承以及连接于所述壳体端部的盖板,所述盖板上靠近所述壳体的一侧设置有两个对称排布的回流槽,所述回流槽包括水滴形凹槽以及设置在所述水滴形凹槽内的凸台,所述凸台与所述咬合齿轮组的齿轮轴同轴设置,所述水滴形凹槽与所述齿轮轴偏心设置。本技术用于解决目前的熔体齿轮泵回流槽结构设计不合理而导致的熔体回流过程中容易存在死角堆积的技术问题。

技术研发人员:李福勇,李帅

受保护的技术使用者:郑州沃华机械有限公司

技术研发日:20220914

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!