陶瓷循环泵的制作方法

1.本实用新型涉及循环泵技术领域,特别是一种陶瓷循环泵。

背景技术:

2.循环泵是一种为液体介质循环流动提供动力的设备,能够让液体介质在循环使用时候更加的节省能源,循环泵的使用范围很广。循环泵的使用寿命是一个经久不衰的研发方向,中国在先专利申请cn109424576a公开了一种内衬高分子复合碳化硅陶瓷耐磨循环泵,包括叶轮和轴,所述的叶轮与轴相互的连接,在叶轮的后部设置有轴,在所述的叶轮外设置有泵体,在所述的泵体上设置耐磨板,在耐磨板旁设置有压盖,在所述的轴的外部设置有轴承箱,在泵体上设置有后泵盖,在所述的泵体下端设置有支架;其通过在循环泵内设置有耐磨板,能够提升泵体的内部耐磨性能。但是由于在循环泵内部增加了耐磨板,其制作工艺变得复杂,并且重量和成本都有所增加,影响推广使用。

技术实现要素:

3.本实用新型需要解决的技术问题是提供一种方便安装、质量较轻且使用寿命更长的陶瓷循环泵。

4.为解决上述技术问题,本实用新型所采取的技术方案如下。

5.陶瓷循环泵,包括泵体,泵体内部的后端轴向设置有泵轴,泵体的前端设置有入口短管,入口短管与泵轴末端之间的泵体内设置有叶轮,叶轮与泵轴末端固定连接;所述泵体包括覆盖泵轴末端和叶轮后半部分的泵壳以及覆盖叶轮前半部分的泵盖,泵壳和泵盖的外侧端面上均设置有相对的连接块,泵壳连接块和泵盖连接块之间通过螺栓组件连接在一起;所述泵壳包括泵壳骨架和附着在泵壳骨架内壁上的泵壳涂层,泵盖包括泵盖骨架和附着在泵盖骨架内壁上的泵盖涂层,泵壳骨架和泵盖骨架均为金属骨架,泵壳涂层和泵盖涂层均为高分子碳化硅复合陶瓷层。

6.上述陶瓷循环泵,所述泵壳后端通过后护板与泵轴安装壳装配,所述泵盖前端通过前压板与入口短管装配。

7.上述陶瓷循环泵,所述高分子碳化硅复合陶瓷层包覆泵壳和后护板安装端面的泵壳骨架以及泵盖和前压板安装端面的泵盖骨架。

8.上述陶瓷循环泵,所述金属骨架的内壁上固定设置有网架层,网架层嵌入在高分子碳化硅复合陶瓷层中将金属骨架和高分子碳化硅复合陶瓷层牢固地连接为一体。

9.上述陶瓷循环泵,安装螺栓组件内侧的泵壳连接块和泵盖连接块底部的相对端面上均设置有向内凹陷的凹槽,网架层和高分子碳化硅复合陶瓷层均覆盖凹槽,泵壳连接块和泵盖连接块相接触的高分子碳化硅复合陶瓷层相贴合。

10.上述陶瓷循环泵,泵盖连接块凹槽处的高分子碳化硅复合陶瓷层上嵌装有密封用o型圈。

11.由于采用了以上技术方案,本实用新型所取得技术进步如下。

12.本实用新型通过改变循环泵泵体结构,使得整个泵体质量较轻,且由于高分子碳化硅复合陶瓷层具有极好的抗磨、抗腐蚀、抗渗透性,因此其使用寿命得到了大大延长;另外,泵体采用分体式结构,既方便了前期的叶轮的装配,也方便了后期的维护。

附图说明

13.图1为本实用新型所述循环泵的整体结构示意图;

14.图2为本实用新型所述泵壳和泵盖的上半部分结构示意图。

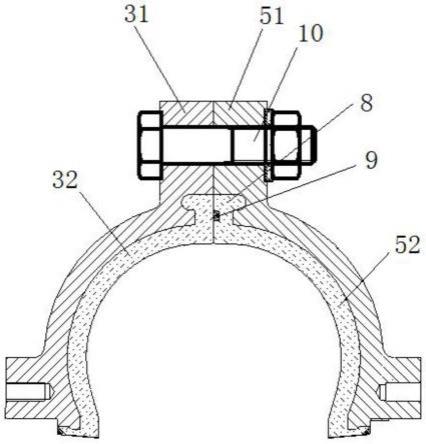

15.其中:1.泵轴,2.后护板,3.泵壳,31.泵壳骨架,32.泵壳涂层,4.叶轮,5.泵盖,51.泵盖骨架,52.泵盖涂层,6.前压板,7.入口短管,8.凹槽,9,o型圈,10.螺栓组件。

具体实施方式

16.下面将结合附图和具体实施方式对本实用新型进行进一步详细说明。

17.一种陶瓷循环泵,其结构如图1所示,包括泵体和泵轴安装壳,泵轴安装壳内部轴向安装有泵轴1,泵轴1的末端位于泵体内部的后端。

18.泵体的前端设置有入口短管7,入口短管7与泵轴末端之间的泵体内设置有叶轮4,叶轮4与泵轴1末端固定连接。

19.本实用新型中,泵体采用分体式结构,包括泵壳3和泵盖5,泵壳3覆盖泵轴末端和叶轮的后半部分,泵盖5覆盖叶轮的前半部分。泵壳3和泵盖5的外侧端面上均设置有相对的连接块,泵壳连接块和泵盖连接块之间通过螺栓组件10连接在一起,如图2所示。所述泵壳3后端通过后护板2与泵轴安装壳装配,所述泵盖前端通过前压板6与入口短管7装配,如图1所示。

20.所述泵壳3包括泵壳骨架31和附着在泵壳骨架内壁上的泵壳涂层32,泵盖5包括泵盖骨架51和附着在泵盖骨架内壁上的泵盖涂层52。泵壳骨架31和泵盖骨架51均为金属骨架,材质为qt500-7,起到承压保护作用;泵壳涂层32和泵盖涂层52均为高分子碳化硅复合陶瓷层。本实用新型中泵壳骨架31和泵盖骨架51厚度为传统金属泵体的一半厚度,高分子碳化硅复合陶瓷层的厚度大于传统金属泵体的一半厚度,虽然二者组合厚度大于传统金属泵体的厚度,但是由于高分子碳化硅复合陶瓷层质量较轻,因此整个泵体的重量得到了极大减轻;并且高分子碳化硅复合陶瓷层具有极好的抗磨、抗腐蚀、抗渗透性,从而大大提高了循环泵的使用寿命。

21.本实施例中,高分子碳化硅复合陶瓷层包覆泵壳和后护板安装端面的泵壳骨架以及泵盖和前压板安装端面的泵盖骨架,提高连接处的耐磨性能。

22.为提高金属骨架和高分子碳化硅复合陶瓷层连接的可靠性,提高高分子碳化硅复合陶瓷层的韧性及附着力,本实用新型在金属骨架的内壁上固定设置有网架层,网架层嵌入在高分子碳化硅复合陶瓷层中将金属骨架和高分子碳化硅复合陶瓷层牢固地连接为一体;本实施例中,网架层为双相不锈钢网。

23.安装螺栓组件内侧的泵壳连接块和泵盖连接块底部的相对端面上均设置有向内凹陷的凹槽8,网架层和高分子碳化硅复合陶瓷层均覆盖凹槽,泵壳连接块和泵盖连接块相接触的高分子碳化硅复合陶瓷层相贴合,泵盖连接块凹槽处的高分子碳化硅复合陶瓷层上嵌装有密封用o型圈9,如图2所示。

24.本实用新型装配时,先将泵壳通过后护板与泵轴安装壳安装在一起,再将泵壳与入口短管通过前压板安装在一起;然后将叶轮安装在泵轴末端;最后将泵盖与泵壳通过螺栓组件连接在一起。需要检修叶轮实,直接拆下螺栓组件,即可使泵壳和泵盖分离,非常方便。

技术特征:

1.陶瓷循环泵,包括泵体,泵体内部的后端轴向设置有泵轴(1),泵体的前端设置有入口短管(7),入口短管(7)与泵轴末端之间的泵体内设置有叶轮(4),叶轮(4)与泵轴(1)末端固定连接;其特征在于:所述泵体包括覆盖泵轴末端和叶轮后半部分的泵壳(3)以及覆盖叶轮前半部分的泵盖(5),泵壳(3)和泵盖(5)的外侧端面上均设置有相对的连接块,泵壳连接块和泵盖连接块之间通过螺栓组件(10)连接在一起;所述泵壳(3)包括泵壳骨架(31)和附着在泵壳骨架内壁上的泵壳涂层(32),泵盖(5)包括泵盖骨架(51)和附着在泵盖骨架内壁上的泵盖涂层(52),泵壳骨架(31)和泵盖骨架(51)均为金属骨架,泵壳涂层(32)和泵盖涂层(52)均为高分子碳化硅复合陶瓷层。2.根据权利要求1所述的陶瓷循环泵,其特征在于:所述泵壳(3)后端通过后护板(2)与泵轴安装壳装配,所述泵盖前端通过前压板(6)与入口短管(7)装配。3.根据权利要求2所述的陶瓷循环泵,其特征在于:所述高分子碳化硅复合陶瓷层包覆泵壳和后护板安装端面的泵壳骨架以及泵盖和前压板安装端面的泵盖骨架。4.根据权利要求1所述的陶瓷循环泵,其特征在于:所述金属骨架的内壁上固定设置有网架层,网架层嵌入在高分子碳化硅复合陶瓷层中将金属骨架和高分子碳化硅复合陶瓷层牢固地连接为一体。5.根据权利要求4所述的陶瓷循环泵,其特征在于:所述网架层为双相不锈钢网。6.根据权利要求4所述的陶瓷循环泵,其特征在于:安装螺栓组件内侧的泵壳连接块和泵盖连接块底部的相对端面上均设置有向内凹陷的凹槽(8),网架层和高分子碳化硅复合陶瓷层均覆盖凹槽,泵壳连接块和泵盖连接块相接触的高分子碳化硅复合陶瓷层相贴合。7.根据权利要求6所述的陶瓷循环泵,其特征在于:泵盖连接块凹槽处的高分子碳化硅复合陶瓷层上嵌装有密封用o型圈(9)。

技术总结

本实用新型公开了一种陶瓷循环泵,包括泵体,泵体内部的后端轴向设置有泵轴,泵体的前端设置有入口短管,入口短管与泵轴末端之间的泵体内设置有叶轮,叶轮与泵轴末端固定连接;所述泵体包括泵壳以及泵盖,泵壳和泵盖通过螺栓组件连接在一起;所述泵壳包括泵壳骨架和附着在泵壳骨架内壁上的泵壳涂层,泵盖包括泵盖骨架和附着在泵盖骨架内壁上的泵盖涂层,泵壳骨架和泵盖骨架均为金属骨架,泵壳涂层和泵盖涂层均为高分子碳化硅复合陶瓷层。本实用新型整体质量较轻,且由于高分子碳化硅复合陶瓷层具有极好的抗磨、抗腐蚀、抗渗透性,因此其使用寿命得到了大大延长;另外,泵体采用分体式结构,既方便了前期装配,也方便了后期维护。也方便了后期维护。也方便了后期维护。

技术研发人员:杜强 曹立博 李志娟 李浩

受保护的技术使用者:河北卡特环保科技有限公司

技术研发日:2022.10.26

技术公布日:2023/1/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1