内置机械锁重载收放机电作动器的制作方法

本技术涉及航空系统伺服作动器领域关于应用于重载收放机电作动器上的应急放结构,更具体地说,本技术是关于可提高重载收放机电作动器安全性,实现应急放下活塞杆筒的创新结构。

背景技术:

1、随着多电飞机功率电传(pbw)技术的不断发展,功率电传作动器在一些先进飞机上已被采用,取代传统的液压和气压管路传输功率的功率电传方式应用已越来越多。而功率电传作动器一个主要发展方向即为机电作动器(ema)。飞机起落架收放机电作动器(ema)是一种机电一体化的电动收放装置,它由控制电路部分和机械传动执行部分组成。机械传动执行部的电动作动筒作为一种直线运动执行元件,是用来实现工作机构直线往复运动或小于360°摆动运动的能量转换装置。电作动器(ema)机械传动部分的控制实现对飞机起落架收放的控制,包括起落架收起和放下过程及其到位。常见的电动作动筒的基本构成如下:电机、减速箱、传动部件、滚珠丝杠副、外筒组件、活塞杆筒组件、自锁定组件等。带有自锁装置的电动作动筒,在限定位置停止运动时能防止外力作用而发生窜动,通常由作动筒内的机械锁锁住。机械锁的形式常用的为钢球锁,它由钢球、锁槽、锥形活塞和弹簧等组成。在某些安全性要求较高的应用场合,飞机起落架收放机电作动器(ema)一股兼作起落架航向或侧向撑杆,要求其起落架放下位置要牢靠地锁定,并在放下位置能承受较大的航向和侧向地面载荷。例如应用于飞机起落架收放的机电作动器,往往不采用作动器内置机械锁承载,而采用外置机械锁承受重载,因此要求作动器必须具备一定的安全余度,在应急状况下,仍能使起落架顺利放下。起落架是飞机的重要部件,在起落架的结构中作动筒起到至关重要的作用。在现代飞机起落架系统的各个工作部件中,收放机构在使用中发生失效的概率较高。液压作动筒在起落架应急放时通过卸载液压压力而使活塞杆筒可从外筒内自出,而电作动筒活塞杆筒在应急放时,只能带动丝杠旋转而使活塞抽出,此种方式在自重载驱动的情况下对能量消耗比较大,不能使起落架顺利在放下位置锁死,甚至会在应的过程中卡死。因此无法满足飞机上高可靠性的要求。目前机电作动器在电动折叠系统、电动绞车系统、起落架随动系统、舵机控制系统、电动收放系统及智能机器人中已广泛应用。收放机电作动器(ema)控制系统,通过对起落架机电作动器(ema)机械传动部分的控制实现对飞机起落架收放的控制,包括起落架收起和放下过程、到位的检测、起落架在收上和放下位置的锁定。通常收放机电作动器(ema)控制系统要实现多起落架(例如1个前起、两个主起)同时控制。飞机的起落架系统是唯一支撑整个飞机重量的部件,它的正常收放直接影响了飞行安全。一般的飞机起落架系统采用两余度设计。常规的双余度机电作动器仍需依赖电力实现应急放,且丝杠、齿轮、减速器等传动部件卡死时存在无法工作的问题。目前常用的机电作动器多余度设计为备份一个电机,当主电机失效时备用电机工作而实现应急放下或收回活塞杆筒,但该结构无法解决丝杠、齿轮、减速器等卡死时实现应急放下或收回。

技术实现思路

1、本实用新型的目的是针对现有技术存在的不足之处,解决常规重载收放机电作动器单余度安全性不够的问题,是提供一种结构简单,能够实现不依赖于电力的应急放下活塞杆筒的方案。有效解决常规双余度机电作动器仍需依赖电力实现应急放,且丝杠、齿轮、减速器等传动部件卡死时无法工作的问题,实现不同工作介质的多余度应急。

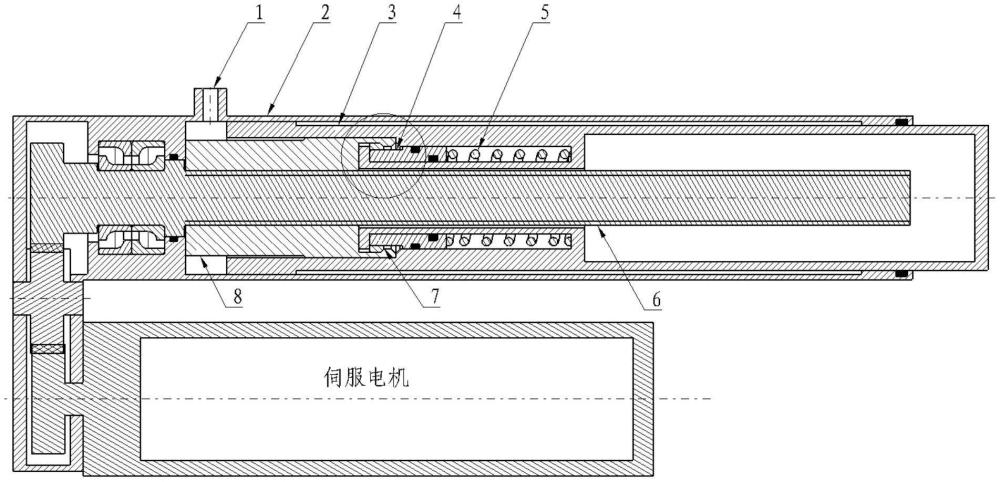

2、本实用新型解决其技术问题所采用的技术方案是:一种内置机械锁重载收放机电作动器,包括:制有径向应急进气孔1的外筒2,装配在外筒2腔体中往复运动的活塞杆筒3,通过伺服电机主轴相连丝杠6端向齿轮的传动齿轮,其特征在于:丝杠6通过外筒2尾部轴承座固联的滚动轴承套合丝杠螺母8,将丝杠螺母8端向筒唇口的唇口锁环10约束在活塞杆筒3内壁台阶筒的端面,唇口锁环10将装配在活塞杆筒3尾部台阶筒上的卡环7,锁止在贯通随动活塞4环密封套筒的翻边环的端面上,活塞杆筒3环密封随动活塞4,将弹簧5约束在套筒与活塞杆筒3中空腔体隔环的底端,构成活塞杆筒3可被进气孔1进入外筒2高压腔体应急介质驱动解锁的内置机械锁,丝杠6伸入活塞杆筒3盲端腔体和活塞杆筒3一起承载外界重载。

3、本实用新型相比于现有技术具有如下增益效果:

4、本实用新型采用制有径向应急进气孔1的外筒2,装配在外筒2腔体中往复运动的活塞杆筒3,通过伺服电机主轴相连丝杠6端向齿轮的的传动齿轮,将卡环7保持在丝杠螺母8锁槽9内的随动活塞4,所构成的应急重载收放机电作动器结构简单,能够实现不依赖于电力的应急放下活塞杆筒。提高了重载收放机电作动器安全性。

5、本实用新型通过给活塞杆筒3和丝杠螺母8之间设计可被进气孔(1)进入应急介质开锁的连接机构,实现重载收放机电作动筒正常时,该机构处于锁定状态。丝杠螺母8带动活塞杆筒3克服重载运动,而需应急操作时,进入作动器的应急介质能推动随动活塞杆筒3伸出外筒2,丝杠螺母8带动活塞杆筒3从卡环7内环脱出,活塞杆筒3推动卡环7从丝杠螺母8锁槽9内脱出,从而实现随动活塞4与丝杠螺母8之间开锁,并将活塞杆筒3推出,实现应急放下活塞杆筒,从而解决了常规重载收放机电作动器单余度设计而安全性不够的问题。

6、本实用新型适用于重载收放机电作动器的非相似能源应急作动方案,

技术特征:

1.一种内置机械锁重载收放机电作动器,包括:制有径向应急进气孔(1)的外筒(2),装配在外筒(2)腔体中往复运动的活塞杆筒(3),通过伺服电机主轴相连丝杠(6)端向齿轮的传动齿轮,其特征在于:丝杠(6)通过外筒(2)尾部轴承座固联的滚动轴承套合丝杠螺母(8),将丝杠螺母(8)端向筒唇口的唇口锁环(10)约束在活塞杆筒(3)内壁台阶筒的端面,唇口锁环(10)将装配在活塞杆筒(3)尾部台阶筒上的卡环(7),锁止在贯通随动活塞(4)环密封套筒的翻边环的端面上,活塞杆筒(3)环密封随动活塞(4),将弹簧(5)约束在套筒与活塞杆筒(3)中空腔体隔环的底端,构成活塞杆筒(3)可被进气孔(1)进入外筒(2)高压腔体应急介质驱动解锁的内置机械锁,丝杠(6)伸入活塞杆筒(3)盲端腔体和活塞杆筒(3)一起承载外界重载。

2.如权利要求1所述的内置机械锁重载收放机电作动器,其特征在于:随动活塞(4)环密封在活塞杆筒(3)中空内壁腔上,通过内环密封刚体端面与弹簧(5)耦合。

3.如权利要求1所述的内置机械锁重载收放机电作动器,其特征在于:丝杠(6)旋转,丝杠螺母(8)推动活塞杆筒(3)运动,丝杠(6)反向旋转时,丝杠螺母(8)的唇口锁环(10)与卡环(7)的上锁面(11)切角贴合,带动卡环(7)推动活塞杆筒(3)缩回。

4.如权利要求3所述的内置机械锁重载收放机电作动器,其特征在于:丝杠螺母(8)推动活塞杆筒(3)接触面,丝杠螺母(8)推动卡环(7)进而推动活塞杆筒(3)接触面。

5.如权利要求4所述的内置机械锁重载收放机电作动器,其特征在于:丝杠螺母(8)通过锁槽(9)将卡环(7)保持在随动活塞(4)的外环面。

6.如权利要求1所述的内置机械锁重载收放机电作动器,其特征在于:当传动部件卡死或失电需要应急伸出活塞杆筒(3)时,应急高压介质从外筒(2)的进气孔(1)进入作动器尾部的运动腔,推动随动活塞杆筒(3)伸出外筒(2),丝杠螺母(8)带动活塞杆筒(3)克服弹簧(5)弹力从卡环(7)内环脱出,唇口锁环(10)旋切面从卡环(7)唇口滑出至活塞杆筒(3)的阶梯筒端面,实现随动活塞(4)与丝杠螺母(8)之间开锁,丝杠螺母(8)与活塞杆筒(3)脱离,丝杠螺母(8)带动活塞杆筒(3)克服重载运动,并将活塞杆筒(3)应急伸出。

技术总结

本技术提出的一种内置机械锁重载收放机电作动器,可提高重载收放机电作动器安全性,实现应急放下活塞杆筒的结构。本技术通过下述技术方案现实:丝杠通过外筒固联的轴承套合丝杠螺母,将丝杠螺母端向筒唇口的唇口锁环约束在活塞杆筒内壁台阶筒的端面,唇口锁环将装配在活塞杆筒尾部台阶筒上的卡环,锁止在贯通随动活塞环密封套筒的翻边环的端面上,活塞杆筒环密封随动活塞,将弹簧约束在套筒与活塞杆筒中空腔体隔环的底端,构成活塞杆筒可被进气孔进入外筒高压腔体应急介质驱动解锁的内置机械锁,丝杠伸入活塞杆筒盲端腔体和活塞杆筒一起承载外界重载。高压介质推动随动活塞克服弹簧弹力脱出卡环,丝杠螺母与活塞杆筒脱离,将活塞杆筒应急伸出。

技术研发人员:匡克焕,金成毅,韩瑞美,张力允

受保护的技术使用者:四川凌峰航空液压机械有限公司

技术研发日:20221225

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!