本发明涉及发动机,尤其涉及直径可变的发动机冷却风扇。本发明还涉及设有所述冷却风扇的发动机。

背景技术:

1、风扇旋转产生空气气流运动,形成压力波动,从而产生噪声,根据原理分为旋转噪声和紊流噪声。

2、通过改变风扇叶片的直径、数量、形状以及角度都可以达到降低风扇噪声水平的目的。研究表明,风扇噪声声压级与风扇直径、风扇转速成正相关,而风扇风量也与风扇直径以及风扇转速成正相关,因此一般风扇设计时是优先保证发动机的散热量,增大风扇直径,而从降噪角度而言,风扇直径越大,风扇噪声声压级越大。

3、因风扇的主要功能是进行冷却散热,因此,想要降低风扇噪声,需要在保证风扇流量的基础上进行,单一的通过风扇扇叶形状、数量等虽然可以降低风扇噪声水平,但也有有所限制,在保证风扇风量的基础上最大程度降低风扇噪声具有重要意义。

4、通过设计直径可变的风扇结构,可以解决风扇风量与噪声值之间的矛盾,如cn110131208 a公开的基于液压驱动的可变直径和安装角的风扇,其包括轮盘和动叶,其中轮盘和动叶通过液压驱动的方式连接,使得动叶能够相对于轮盘沿径向运动;风扇转子还包括动叶安装角调节机构,在动叶相对于轮盘沿径向运动时,动叶安装角调节机构能够适应性调整动叶的安装角。

5、但是,这种调节结构为主动液压驱动方式,其必须在轮盘上设计复杂的液压总管和液压分支管路,并通过液压驱动的方式才能达到调节风扇直径的目的。

技术实现思路

1、本发明的目的在于提供一种直径可变的发动机冷却风扇。该冷却风扇可以实现风扇叶片外径的自适应调整。

2、本发明的另一目的在于提供一种设有所述直径可变的发动机冷却风扇的发动机。

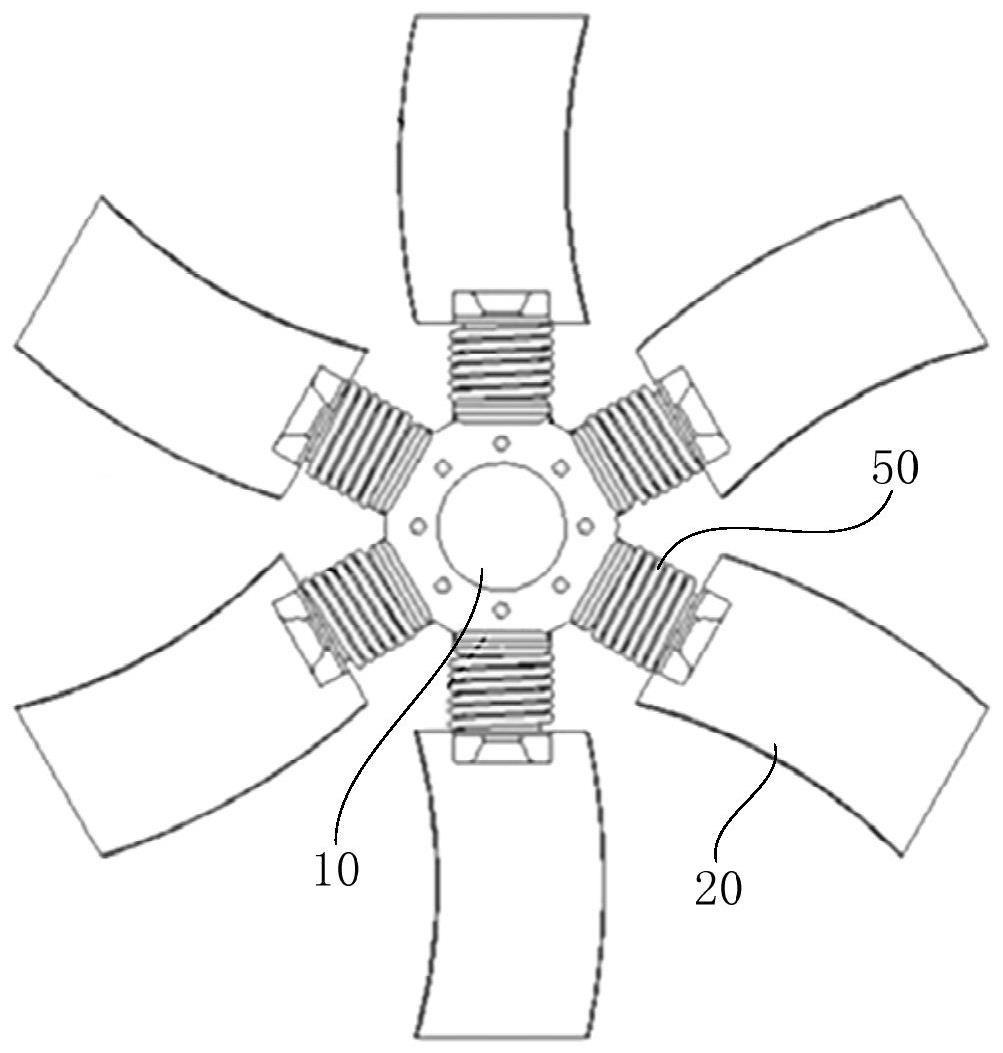

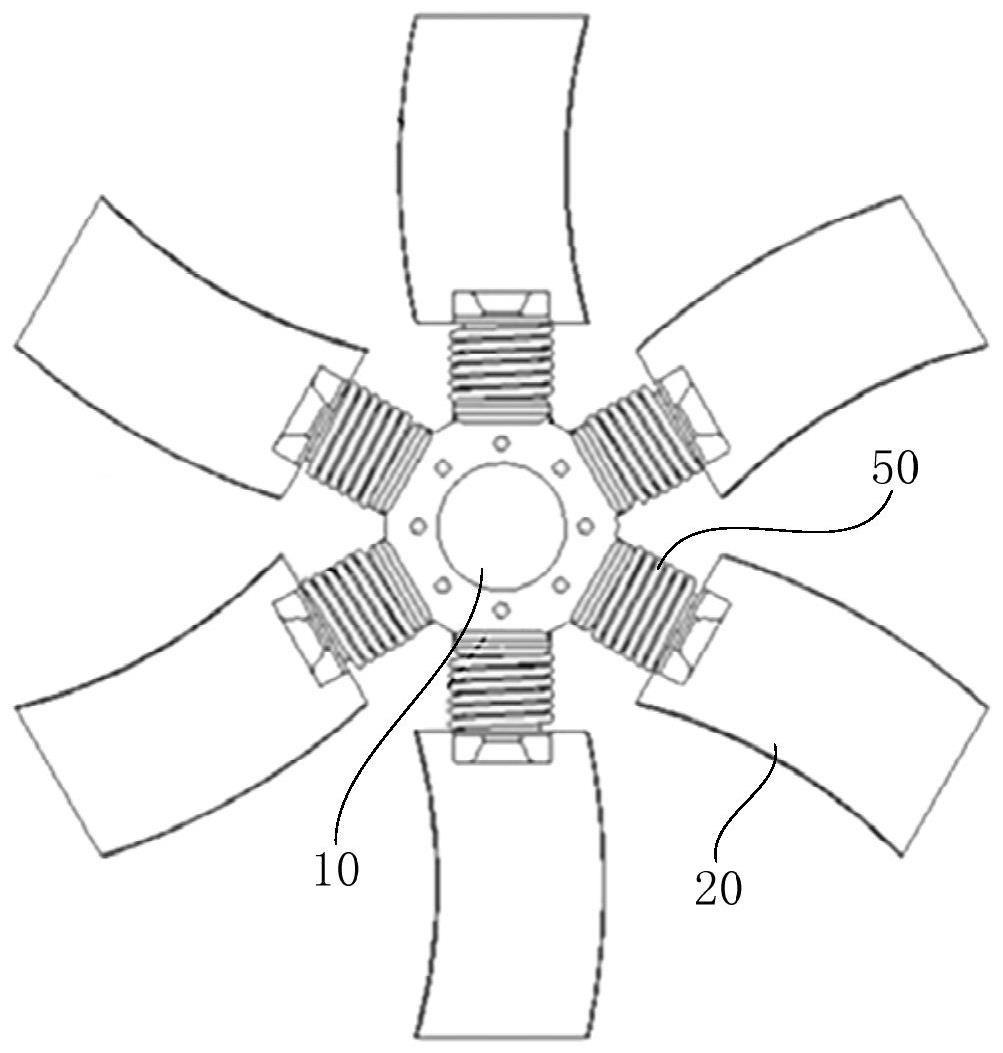

3、为实现上述目的,本发明提供一种直径可变的发动机冷却风扇,包括轮盘和沿周向方向分布于所述轮盘周边的扇叶,各所述扇叶分别通过液压缸安装于所述轮盘,所述液压缸包括缸体、第一活塞、第二活塞和活塞杆;所述第一活塞与缸盖之间形成第一油腔,所述第一活塞与第二活塞之间形成第二油腔;所述第二活塞为浮动活塞,所述第二活塞与所述缸体底部之间形成封闭气室;所述活塞杆的一端连接所述第一活塞,另一端穿过所述缸盖与扇叶相连接;所述第一活塞上设有连通所述第一油腔和第二油腔的阻尼孔,所述缸体的外部套装有用于带动所述扇叶复位的助力弹簧。

4、可选地,所述封闭气室的内部填充有惰性气体。

5、可选地,所述封闭气室的直径大于所述缸体的直径。

6、可选地,所述封闭气室与所述缸体之间形成台阶部位,所述助力弹簧的一端连接于所述台阶部位,所述助力弹簧的另一端连接所述扇叶的根部。

7、可选地,所述扇叶的根部设有直径大于所述缸体的法兰部,所述助力弹簧与所述法兰部相连接。

8、可选地,所述第二活塞的厚度从边缘向中间逐渐变薄。

9、可选地,所述第二活塞与所述第一活塞相对的一面为平面,所述第二活塞与所述第一活塞相背的一面为内凹的弧面。

10、可选地,所述缸体的内壁上设有第一限位台阶,所述第二活塞的外周部设有与所述第一限位台阶相对应的第二限位台阶。

11、可选地,所述阻尼孔沿所述第一活塞的移动方向贯穿所述第一活塞;和/或,所述封闭气室的长度占所述缸体长度的1/4~1/8。

12、为实现上述另一目的,本发明提供一种发动机,包括发动机机体和设于所述发动机机体的冷却风扇,所述冷却风扇为上述任一项所述的直径可变的发动机冷却风扇。

13、本发明所提供的直径可变的发动机冷却风扇,其液压缸的内部两个活塞,其中第一活塞用于分隔第一油腔和第二油腔,第二活塞为浮动活塞,用于分隔第二油腔与封闭气室,同时,在第一活塞上设有阻尼孔。当风扇以较高的速度旋转时,在离心力的作用下,第一活塞能够与扇叶一起向外移动,第一油腔的液压油经过阻尼孔进入第二油腔,同时,第二活塞向增大封闭气室体积的方向移动,以补偿活塞杆向外伸出而导致的液压油腔体积的变化;当风扇以较低的速度旋转时,在助力弹簧和封闭气室的作用下,第一活塞与扇叶一起向内移动,第二油腔的液压油经过阻尼孔进入第一油腔,同时,第二活塞向恢复封闭气室体积的方向移动,以补偿活塞杆向内缩回而导致的液压油腔体积的变化。

14、这样,便实现了风扇叶片外径的自适应调整,从而在发动机苛刻的冷却条件下,也就是在高速区域,能够增大风扇直径,提供尽可能多的散热优势,而在中、低速区域,又能够减小风扇直径,降低风扇噪声,降低整机油耗。这种自适应变径方式,不需要设计复杂的液压管路,也不需要液压泵驱动,仅利用离心力的作用使叶片移动,并借助封闭气室和助力弹簧进行复位,具有结构简单、性能稳定、易于维护等优点。

技术特征:1.一种直径可变的发动机冷却风扇,包括轮盘(10)和沿周向方向分布于所述轮盘(10)周边的扇叶(20),其特征在于,各所述扇叶(20)分别通过液压缸(30)安装于所述轮盘(10),所述液压缸(30)包括缸体(31)、第一活塞(33)、第二活塞(34)和活塞杆(35);所述第一活塞(33)与缸盖(32)之间形成第一油腔a,所述第一活塞(33)与第二活塞(34)之间形成第二油腔b;所述第二活塞(34)为浮动活塞,所述第二活塞(34)与所述缸体(31)底部之间形成封闭气室c;所述活塞杆(35)的一端连接所述第一活塞(33),另一端穿过所述缸盖(32)与扇叶(20)相连接;所述第一活塞(33)上设有连通所述第一油腔a和第二油腔b的阻尼孔(331),所述缸体(31)的外部套装有用于带动所述扇叶(20)复位的助力弹簧(50)。

2.根据权利要求1所述的直径可变的发动机冷却风扇,其特征在于,所述封闭气室c的内部填充有惰性气体。

3.根据权利要求2所述的直径可变的发动机冷却风扇,其特征在于,所述封闭气室c的直径大于所述缸体(31)的直径。

4.根据权利要求3所述的直径可变的发动机冷却风扇,其特征在于,所述封闭气室c与所述缸体(31)的主体部分之间形成台阶部位(310),所述助力弹簧(50)的一端连接于所述台阶部位(310),所述助力弹簧(50)的另一端连接所述扇叶(20)的根部。

5.根据权利要求4所述的直径可变的发动机冷却风扇,其特征在于,所述扇叶(20)的根部设有直径大于所述缸体(31)的法兰部(21),所述助力弹簧(50)与所述法兰部(21)相连接。

6.根据权利要求1所述的直径可变的发动机冷却风扇,其特征在于,所述第二活塞(34)的厚度从边缘向中间逐渐变薄。

7.根据权利要求6所述的直径可变的发动机冷却风扇,其特征在于,所述第二活塞(34)与所述第一活塞(33)相对的一面为平面,所述第二活塞(34)与所述第一活塞(33)相背的一面为内凹的弧面。

8.根据权利要求7所述的直径可变的发动机冷却风扇,其特征在于,所述缸体(31)的内壁上设有第一限位台阶(311),所述第二活塞(34)的外周部设有与所述第一限位台阶(311)相对应的第二限位台阶(341)。

9.根据权利要求1至8中任一项所述的直径可变的发动机冷却风扇,其特征在于,所述阻尼孔(331)沿所述第一活塞(33)的移动方向贯穿所述第一活塞(33);和/或,所述封闭气室c的长度占所述缸体(31)长度的1/4~1/8。

10.一种发动机,包括发动机机体和设于所述发动机机体的冷却风扇,其特征在于,所述冷却风扇为上述权利要求1至9中任一项所述的直径可变的发动机冷却风扇。

技术总结本发明公开了一种直径可变的发动机冷却风扇及发动机,所述冷却风扇包括轮盘和沿周向方向分布于所述轮盘周边的扇叶,各所述扇叶分别通过液压缸安装于所述轮盘,所述液压缸包括缸体、第一活塞、第二活塞和活塞杆;所述第一活塞与缸盖之间形成第一油腔,所述第一活塞与第二活塞之间形成第二油腔;所述第二活塞为浮动活塞,所述第二活塞与所述缸体底部之间形成封闭气室;所述活塞杆的一端连接所述第一活塞,另一端穿过所述缸盖与扇叶相连接;所述第一活塞上设有连通所述第一油腔和第二油腔的阻尼孔,所述缸体的外部套装有用于带动所述扇叶复位的助力弹簧。该冷却风扇可以实现风扇叶片外径的自适应调整。

技术研发人员:刘莹,张军,杨树彬,吴怀帅

受保护的技术使用者:潍柴动力股份有限公司

技术研发日:技术公布日:2024/1/12