内置行程阀的液压缸和青贮机折叠式割台的制作方法

本发明涉及液压控制,特别地,涉及一种内置行程阀的液压缸和青贮机折叠式割台。

背景技术:

1、目前在液压工程机械或大型液压设备上,需要多个液压缸来实现逻辑顺序控制,且许多逻辑顺序控制利用外置行程阀实现或者利用传感器及电磁换向阀实现顺序控制,但是农业机械液压系统领域由于受安装空间的限制且动作较多,因此液压缸的动作顺序控制成本较大且难以实现。

2、现有的带有行程阀的液压缸通常会存在以下缺陷:

3、1、常规行程阀设置在油缸外部,通过油缸伸出或者缩回推动行程阀来控制下一级动作,行程阀顶杆接触面处于外部空间,设置有挡块,容易发生误触推动顶杆打开行程阀。

4、2、常规内置行程阀的不足之处在于阀芯顶杆位于油缸无杆腔,压力会作用在阀芯顶杆上,当作用力大于弹簧力时,会推动顶杆移动,行程阀进油口与出油口相通,导致行程阀控制的下一级误动作,以至于常规内置行程阀内部弹簧预紧力较大,行程阀顶杆直径较小。

技术实现思路

1、本发明提供了一种内置行程阀的液压缸,以解决如何防止行程阀出现控制错误的技术问题。

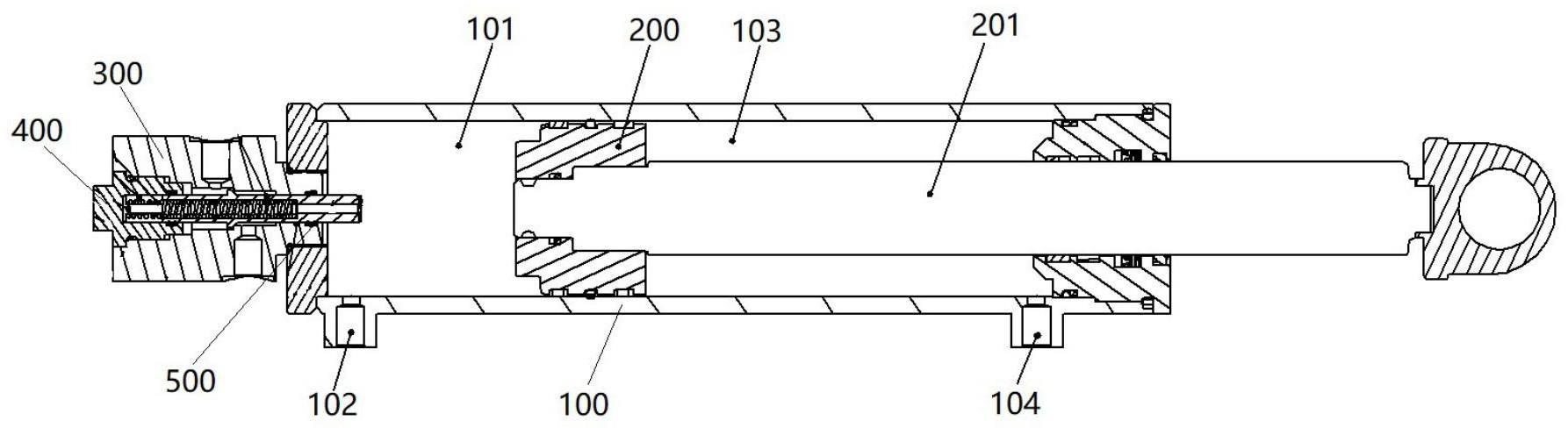

2、根据本发明提供的一种内置行程阀的液压缸,包括液压缸体和行程阀,所述液压缸体包括缸体内腔,所述液压缸体的第一端设置有用于沿所述缸体内腔的长度方向在缸体内腔中往复滑动的活塞总成,所述活塞总成沿所述缸体内腔的长度方向往复滑动;所述行程阀包括第一端可拆卸地连接在液压缸体的第二端的阀体、固定在所述阀体第二端的端盖和设置在所述阀体内的阀芯杆;所述阀体内开设有相互连通的第一油腔和第二油腔,所述第一油腔和第二油腔的连接处形成有密封台阶,所述阀体上开设有与所述第一油腔连通的进油孔以及与所述第二油腔连通的出油孔,所述阀体上还开设有用于连通所述第一油腔和所述缸体内腔的导向孔;所述端盖上开设有容纳腔,所述容纳腔内设置有弹性件;所述阀芯杆内开设有用于连通所述缸体内腔和所述容纳腔的过油孔,所述阀芯杆的侧壁上固定连接有密封件,所述阀芯杆的第一端伸入所述容纳腔并与所述弹性件连接,所述阀芯杆的第一端的外壁与所述容纳腔的内壁贴合密封,所述弹性件用于推动所述阀芯杆朝所述缸体内腔的方向移动以使所述密封件与所述密封台阶抵接;所述阀芯杆的第二端穿过所述导向孔并伸入所述油缸内腔,所述阀芯杆的第二端的外壁与所述导向孔的内壁贴合密封,所述活塞总成朝所述阀体移动以推动所述阀芯杆移动并使所述密封件与所述密封台阶分离。

3、进一步地,所述阀芯杆上开设有弹簧腔,所述弹性件伸入所述弹簧腔并与所述弹簧腔的腔底抵接,所述弹性件与所述弹簧腔的内壁贴合。

4、进一步地,所述容纳腔内设置有限位杆,所述弹性件套设在所述限位杆上以防止所述弹性件周向窜动。

5、进一步地,所述活塞总成包括活塞头和与所述活塞头固定连接的活塞杆,所述活塞头滑动连接在所述缸体内腔中并将所述缸体内腔分隔成油缸无杆腔和油缸有杆腔,所述油缸无杆腔与所述过油孔连通,所述活塞杆位于所述油缸有杆腔内且一端伸出所述缸体内腔,所述液压缸体上还开设有与所述油缸无杆腔连通的无杆腔进油道和与所述油缸有杆腔连通的有杆腔进油道。

6、进一步地,所述阀芯杆上开设有油槽,所述油槽与所述过油孔连通且位于缸体内腔内,所述油槽用于使所述活塞头与所述阀芯杆抵接时形成过油缝隙以使容纳腔中的油液排出。

7、进一步地,所述阀体与所述液压缸体通过螺纹连接,所述阀体与所述液压缸体之间设置有第一密封圈。

8、进一步地,所述端盖与所述阀体通过螺纹连接,所述端盖与所述阀体之间设置有第二密封圈。

9、进一步地,所述阀芯杆的第一端的外壁与所述容纳腔的内壁之间设置有第三密封圈;所述阀芯杆的第二端与所述过油孔的内壁之间设置有第四密封圈。

10、进一步地,所述密封件呈椎体形,所述密封件的半径由第一油腔向第二油腔的方向逐渐减小且所述密封件的最小半径小于第一油腔的半径。

11、进一步地,所述阀芯杆第一端面直径与所述阀芯杆第二端面直径相同。

12、根据本发明的另一方面,还提供了一种青贮机折叠式割台,包括如上述所述的内置行程阀的液压缸。

13、本发明具有以下有益效果:

14、本发明的内置行程阀的液压缸中,行程阀可拆卸的安装在液压缸体的底部,并与缸体内腔连通,以使行程阀的阀芯杆位于液压油缸的内部,从而避免了外界因素对阀芯杆的干预,影响阀芯杆的控制结构。且由于将阀芯杆上设置有过油孔,以使缸体内腔与容纳腔连通,使得容纳腔和缸体内腔内的液压保持一致,从而消除了液压缸体内部中油液对阀芯杆施加的压力的影响,以使阀芯杆能正常控制阀门。具体的,当油液进入缸体内腔推动活塞总成朝背离行程阀的方向移动时,使活塞伸出液压缸体,此时油液通过过油孔进入容纳腔中,使得被活塞总成隔断且靠近行程阀的缸体内腔部分的液压与容纳腔的液压压力一致,即阀芯杆的两端受到的油液的压力一致,而此时阀芯杆在弹性件的作用下,使得密封件与密封台阶抵接,此时第一油腔和第二油腔由密封件分隔开,以使阀门关闭,进油孔中输入的油液不能进入第二油腔由出油孔排出;当活塞总成移动至背离行程阀的最末端时,油液持续输入至液压油缸内,由于过油孔,使得容纳腔和缸体内腔始终处于连通状态,以使阀芯杆的两端的油液压力相同,在弹性件的作用下,阀芯杆的位置保持不变,即密封件与密封台阶抵接,此时第一油腔和第二油腔由密封件分隔开,以使阀门关闭,进油孔中输入的油液不能进入第二油腔由出油孔排出;当活塞总成朝阀芯杆移动时,且未接触阀芯杆的过程中,由于过油孔,使得容纳腔和缸体内腔始终处于连通状态,以使阀芯杆的两端的油液压力相同,在弹性件的作用下,阀芯杆的位置保持不变,即密封件与密封台阶抵接,此时第一油腔和第二油腔由密封件分隔开,以使阀门关闭,进油孔中输入的油液不能进入第二油腔由出油孔排出;当活塞总成朝阀芯杆移动并与阀芯杆接触时,阀芯杆在活塞总成的推动下移动,并克服弹性件的弹力,使得密封件与密封台阶分离,此时第一油缸和第二油腔连通,阀门打开,进油孔中输入的油液进入第二油腔后由出油孔排出。综上,将行程阀的阀芯杆设置于液压油缸的内部,以避免了外界因素对阀芯杆的干预;同时将阀芯杆上开设过油孔,以使阀芯杆两端的油压保持一致,避免了油压压力对阀芯杆工作的影响,防止缸体内腔一端的油压压力大于容纳腔一端的油压压力以推动阀芯杆产生误运动。通过将行程阀设置在液压缸体内并将阀芯杆上开设过油孔以使阀芯杆两端的油压始终保持一致,以解决如何防止行程阀出现控制错误的技术问题。

15、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种内置行程阀的液压缸,其特征在于,包括:

2.根据权利要求1所述的内置行程阀的液压缸,其特征在于,所述阀芯杆(500)上开设有弹簧腔(504),所述弹性件(700)伸入所述弹簧腔(504)并与所述弹簧腔(504)的腔底抵接,所述弹性件(700)与所述弹簧腔(504)的内壁贴合。

3.根据权利要求2所述的内置行程阀的液压缸,其特征在于,所述容纳腔(401)内设置有限位杆(402),所述弹性件(700)套设在所述限位杆(402)上以防止所述弹性件(700)周向窜动。

4.根据权利要求1所述的内置行程阀的液压缸,其特征在于,所述活塞总成包括活塞头(200)和与所述活塞头(200)固定连接的活塞杆(201),所述活塞头(200)滑动连接在所述缸体内腔中并将所述缸体内腔分隔成油缸无杆腔(101)和油缸有杆腔(103),所述油缸无杆腔(101)与所述过油孔(502)连通,所述活塞杆(201)位于所述油缸有杆腔(103)内且一端伸出所述缸体内腔,所述液压缸体(100)上还开设有与所述油缸无杆腔(101)连通的无杆腔进油道(102)和与所述油缸有杆腔(103)连通的有杆腔进油道(104)。

5.根据权利要求4所述的内置行程阀的液压缸,其特征在于,所述阀芯杆(500)上开设有油槽(503),所述油槽(503)与所述过油孔(502)连通且位于缸体内腔内,所述油槽(503)用于使所述活塞头(200)与所述阀芯杆(500)抵接时形成过油缝隙以使容纳腔(401)中的油液排出。

6.根据权利要求1所述的内置行程阀的液压缸,其特征在于,所述阀体(300)与所述液压缸体(100)通过螺纹连接,所述阀体(300)与所述液压缸体(100)之间设置有第一密封圈(600)。

7.根据权利要求1所述的内置行程阀的液压缸,其特征在于,所述端盖(400)与所述阀体(300)通过螺纹连接,所述端盖(400)与所述阀体(300)之间设置有第二密封圈(601)。

8.根据权利要求1所述的内置行程阀的液压缸,其特征在于,所述阀芯杆(500)的第一端的外壁与所述容纳腔(401)的内壁之间设置有第三密封圈(602);所述阀芯杆(500)的第二端与所述过油孔(502)的内壁之间设置有第四密封圈(603)。

9.根据权利要求1所述的内置行程阀的液压缸,其特征在于,所述密封件(501)呈椎体形,所述密封件(501)的半径由第一油腔(301)向第二油腔(302)的方向逐渐减小且所述密封件(501)的最小半径小于第一油腔(301)的半径。

10.根据权利要求1所述的内置行程阀的液压缸,其特征在于,所述阀芯杆(500)第一端面直径与所述阀芯杆(500)第二端面直径相同。

11.一种青贮机折叠式割台,其特征在于,包括如上述权利要求1~10中任意一项所述的内置行程阀的液压缸。

技术总结

本发明公开了一种内置行程阀的液压缸,包括液压缸体和行程阀,液压缸体的缸体内腔上设置有活塞总成,活塞总成沿缸体内腔的长度方向往复滑动;行程阀包括阀体、端盖和阀芯杆;阀体设置在液压缸体的底部,阀体内开设有第一油腔和第二油腔且两者连接处形成有密封台阶,阀体上开设有与第一油腔连通的进油孔以及与第二油腔连通的出油孔,阀体上还开设有导向孔;端盖上开设有容纳腔,容纳腔内设置有弹性件;阀芯杆内开设有用于连通缸体内腔和容纳腔的过油孔,阀芯杆的侧壁上固定连接有密封件,阀芯杆的第一端伸入容纳腔并与弹性件连接,弹性件用于使密封件与密封台阶抵接;活塞总成朝阀体移动以推动阀芯杆移动并使密封件与密封台阶分离。

技术研发人员:肖敏,赵洋,刘伟,戴明慧,代宝鹏,翟文豪,王俊杰

受保护的技术使用者:中国铁建重工集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!