一种局部进气冲击式涡轮转子及组装方法与流程

本发明涉及火箭发动机,尤其涉及一种局部进气冲击式涡轮转子及组装方法。

背景技术:

1、在开式循环液体火箭发动机的涡轮泵设计中,涡轮一般采用局部进气冲击式涡轮转子,转子一般包括转子轴和多个叶片,多个叶片均固定设置于转子轴的周侧。

2、在工作中,涡轮转子要在高温工作介质的吹动下高速转动,因为是局部进气结构,涡轮每转动一周,转子的每个叶片都会依次被涡轮喷嘴吹动一次,涡轮转子叶片载荷呈现明显的周期循环特点,因此开式循环液体火箭发动机涡轮转子叶片的疲劳失效一般体现为高频疲劳破坏。

3、叶片为根部固定在转子轴上、顶部悬空的悬臂受力结构,转子的叶片依次被涡轮喷嘴吹动时,只有转子轴为叶片根部提供支撑力,在叶片根部产生应力集中,使叶片根部的循环应力幅较大,容易产生高频疲劳破坏,使用寿命较低短。

技术实现思路

1、本发明的目的在于提供一种局部进气冲击式涡轮转子及组装方法,用于减少涡轮叶根处循环应力幅,进而提升涡轮转子疲劳寿命。

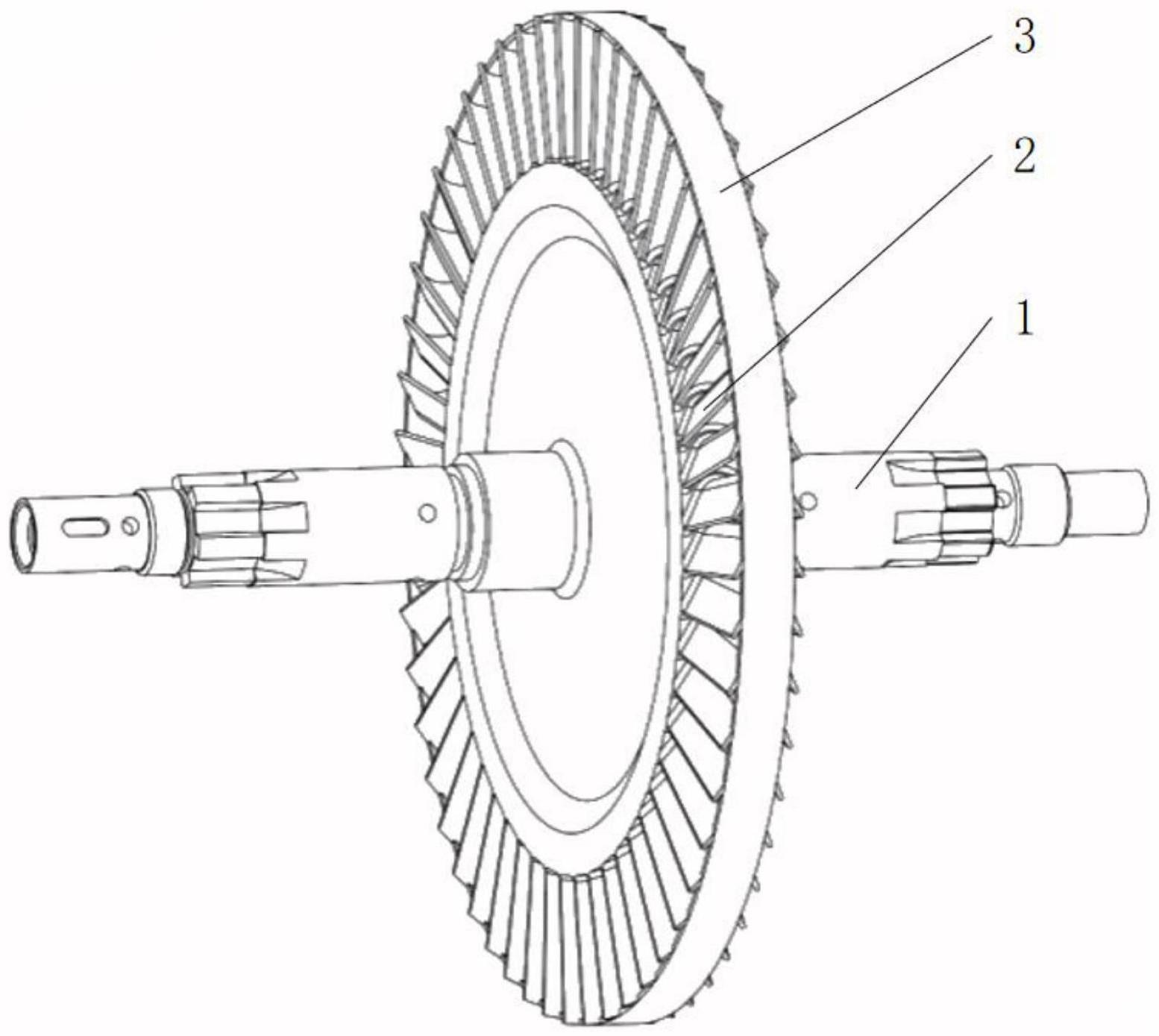

2、为了实现上述目的,本发明提供了一种局部进气冲击式涡轮转子,包括:

3、转子轴;

4、多个叶片,多个叶片均匀设置于转子轴的周侧,且每个叶片的根部均与转子轴固定连接,每个叶片的顶部上均设置有凹槽;

5、卫带,卫带为圆环状结构,卫带卡设于每个叶片的凹槽中,卫带每个叶片固定连接。

6、相对现有技术,本发明提供的一种局部进气冲击式涡轮转子包括卫带,卫带卡设于每个叶片的凹槽中,并与每个叶片固定连接,在涡轮喷嘴将高温工作介质吹至与转子轴固定连接的部分叶片上,由于卫带与叶片的顶端固定连接,在叶片受力时,卫带会为叶片的顶部提供与叶片运动方向相反的支撑力,进而减小叶片根部的应力集中,进而减小叶片根部的循环应力幅。基于此,本发明提供的一种局部进气冲击式涡轮转子包括卫带,卫带会为叶片的顶部提供与叶片运动方向相反的支撑力,叶片的顶部产生的位移减小,叶片根部的应力集中减小,进而减小叶片根部的循环应力幅,提升了涡轮转子的使用寿命;另外,卫带卡设于每个叶片的凹槽中,卫带的宽度小于凹槽的宽度,即卫带的宽度小于每个叶片的宽度,因此,加装卫带后不影响原涡轮转子的外廓宽度。

7、可选地,上述的局部进气冲击式涡轮转子中,卫带与每个叶片焊接。

8、可选地,上述的局部进气冲击式涡轮转子中,凹槽的宽度为叶片的宽度的70%~80%。

9、可选地,上述的局部进气冲击式涡轮转子中,凹槽的槽深等于卫带的厚度。

10、可选地,上述的局部进气冲击式涡轮转子中,卫带的厚度为1mm~1.5mm。

11、可选地,上述的局部进气冲击式涡轮转子中,卫带的材料为gh3128镍基合金材料或gh4169镍基合金材料。

12、本发明还提供一种局部进气冲击式涡轮转子的组装方法,用于组装上述的局部进气冲击式涡轮转子,包括:

13、在每个叶片的顶部开设凹槽;

14、将叶片依次与转子轴固定连接;

15、将带材滚圆,并将带材依次卡接在每个叶片的凹槽中,并采用电子束焊将带材与每个叶片的顶部进行焊接成第一焊缝,并将带材两端的对接接口进行熔焊形成第二焊缝,形成卫带。

16、通过本发明提供的一种局部进气冲击式涡轮转子的组装方法,能够在叶片的顶部固定设置形成卫带,通过卫带为叶片的顶部提供的与叶片运动方向相反的支撑力,使叶片的顶部产生的位移减小,叶片根部的应力集中减小,进而减小叶片根部的循环应力幅,提升了涡轮转子的使用寿命。

17、可选地,上述的局部进气冲击式涡轮转子的组装方法中,在每个叶片的顶部开设凹槽之后,将带材滚圆,并将带材依次卡接在每个叶片的凹槽中,并采用电子束焊将带材与每个叶片的顶部进行焊接形成第一焊缝,并将带材两端的对接接口进行熔焊形成第二焊缝,形成卫带之前,上述的局部进气冲击式涡轮转子的组装方法还包括:

18、根据叶片材料的热胀系数,选择带材;

19、根据凹槽的底部距转子轴的转动轴线的距离和凹槽的宽度加工带材,使带材的宽度小于凹槽,长度大于凹槽的底部距转子轴的转动轴线的垂直距离的2π倍。

20、可选地,上述的局部进气冲击式涡轮转子的组装方法中,在将带材滚圆,并将带材依次卡接在每个叶片的凹槽中,并对采用电子束焊将每个叶片的顶部焊接,并将带材的两端熔焊对接,形成卫带之后,上述的局部进气冲击式涡轮转子的组装方法还包括:

21、对叶片与卫带的第一焊缝进行超声波检查;

22、对卫带的对接接口的第二焊缝进行x光检查。

技术特征:

1.一种局部进气冲击式涡轮转子,其特征在于,包括:

2.根据权利要求1所述的局部进气冲击式涡轮转子,其特征在于,所述卫带与每个所述叶片焊接。

3.根据权利要求1所述的局部进气冲击式涡轮转子,其特征在于,所述凹槽的宽度为所述叶片的宽度的70%~80%。

4.根据权利要求1所述的局部进气冲击式涡轮转子,其特征在于,所述凹槽的槽深等于所述卫带的厚度。

5.根据权利要求4所述的局部进气冲击式涡轮转子,其特征在于,所述卫带的厚度为1mm~1.5mm。

6.根据权利要求1所述的局部进气冲击式涡轮转子,其特征在于,所述卫带的材料为gh3128镍基合金材料或gh4169镍基合金材料。

7.一种局部进气冲击式涡轮转子的组装方法,其特征在于,用于组装权利要求1-6任一项所述的局部进气冲击式涡轮转子,包括:

8.根据权利要求7所述的局部进气冲击式涡轮转子的组装方法,其特征在于,在所述在每个叶片的顶部开设凹槽之后,所述将带材滚圆,并将带材依次卡接在每个所述叶片的所述凹槽中,并采用电子束焊将所述带材与每个所述叶片的顶部进行焊接形成第一焊缝,并将带材两端的对接接口进行熔焊形成第二焊缝,形成卫带之前,所述局部进气冲击式涡轮转子的组装方法还包括:

9.根据权利要求7所述的局部进气冲击式涡轮转子的组装方法,其特征在于,在所述将带材滚圆,并将带材依次卡接在每个所述叶片的所述凹槽中,并对采用电子束焊将所述带材与每个所述叶片的顶部进行焊接,并将带材的两端熔焊对接,形成卫带之后,所述局部进气冲击式涡轮转子的组装方法还包括:

技术总结

本发明公开一种局部进气冲击式涡轮转子及组装方法,涉及火箭发动机技术领域,以解决叶片根部的循环应力幅较大,容易产生高频疲劳破坏,使用寿命较低短的问题。所述一种局部进气冲击式涡轮转子包括转子轴、多个叶片和卫带,多个叶片均匀设置于转子轴的周侧,且每个叶片的根部均与转子轴固定连接,每个叶片的顶部上均设置有凹槽;卫带为圆环状结构,卫带卡设于每个叶片的凹槽中,卫带与每个叶片固定连接。所述局部进气冲击式涡轮转子的组装方法用于组装上述的局部进气冲击式涡轮转子。本发明提供的局部进气冲击式涡轮转子及组装方法用于减少涡轮叶根处循环应力幅,进而提升涡轮转子疲劳寿命。

技术研发人员:马双民,王伟光,付瑜,李瑜,高云鹏,万金川,王东方

受保护的技术使用者:西安航天动力研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!