一种弹性封严条、流道板组件及其制造方法与流程

本发明涉及航空发动机,具体而言,涉及一种弹性封严条、流道板组件及其制造方法。

背景技术:

1、涡轮发动机的风扇组件主要包括风扇盘及其沿径向延伸的多个风扇叶片。相邻两个风扇叶片之间安装流道板,与进气锥前段、进气锥后段及封严环共同形成航空发动机的进气流道面。为满足风扇转子叶片的封严要求,降低气动损失,提高发动机效率,在流道板两侧设计了封严条,其安装固定于流道板上,过盈配合于风扇叶片与流道板之间,形成封严结构。

2、cn202120312114.5等专利中提到,该封严条可以是橡胶材料、弹性材料等柔性材料制成的条状结构,同时也提到了可能存在的问题:在发动机高速运转时,封严条由于离心力的作用会发生一定变形,而其安装固定主要依赖于其与流道板的粘接强度,在强大的离心力作用下,存在封严条断裂部分飞出或整体飞出的风险,损失发动机气动效率并造成风扇转子组件不平衡量增加,影响发动机总体性能。

3、cn202120540133.3、cn202121722771.3、cn202120011082.5和cn202120312114.5提出了在封严条设置限位部与加强肋配合相抵触、设置突起及安装孔提供给封严条侧向限位紧固等方法固定封严条,起到了一定的有益效果,但并未能解决封严条本体和粘接强度的问题,以及封严结构稳定性的问题。封严条一般为弹性材料,显然无法仅靠上述限位作用完替代粘接作用来安装和固定封严条。

4、cn201510593951.9提到直接在流道板上成型丁腈橡胶封严条的方法,能够有效改善粘接力,但该方法以流道板本身作为模具,对与其配合的模具部分制造精度要求高。流道板有一定允许的制造公差,与流道板配合的模具需不断修模,才能实现每一组封严条的制造。该方法模具损耗量大,成本高,生产效率有限,且当封严条损坏时,不易进行维修和更换。

5、因此,如何保证流道板与封严条的连接可靠性成为封严结构的亟待解决的问题之一。

技术实现思路

1、本发明的目的在于,提供了一种弹性封严条、流道板组件及其制造方法,其能够提升封严条与流道板的粘接强度。

2、本发明的实施例可以通过以下方式实现:

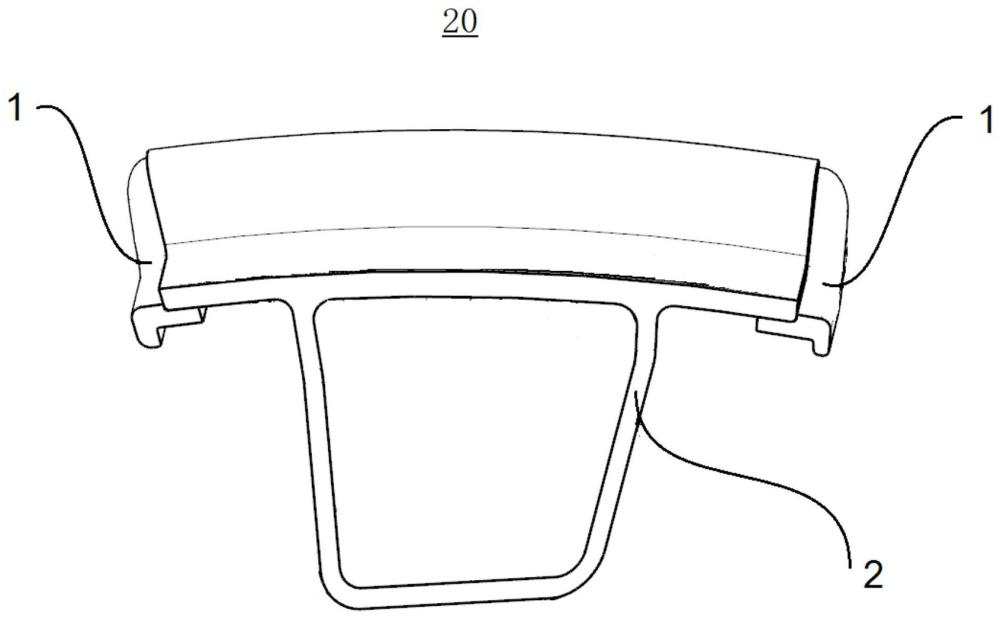

3、一种弹性封严条,所述弹性封严条包括弹性主体,所述弹性主体具有用于与流道板粘接的胶接面,所述弹性封严条还包括织物包覆层,所述织物包覆层的至少部分包覆在所述胶接面处。

4、可选地,所述弹性主体还具有用于与风扇叶片配合的装配面,所述织物包覆层的部分包覆在所述装配面处。

5、可选地,所述弹性主体的邵氏硬度为45~75。

6、可选地,所述织物包覆层通过涤纶织物、锦纶布、芳纶布以及玻璃纤维布中的至少一种形成。

7、一种弹性封严条制造方法,所述弹性封严条制造方法包括:

8、将织物固定在空心模具的型腔内部,并与所述型腔的内壁贴合;其中,所述空心模具的型腔具有与所需弹性封严条相同的形状,所述织物贴合在所述型腔用于成型弹性封严条的胶接面的内壁;

9、在所述织物背离所述型腔的内壁的一侧涂抹第一胶黏剂;

10、向所述型腔内注入胶液,且所述胶液硫化形成弹性主体,所述织物硫化固定在弹性主体的表面以形成织物包覆层。

11、可选地,所述弹性封严条具备胶接面、装配面以及其他表面,所述织物包括与所述胶接面形状一致的第一织物部、与所述装配面形状一致的第二织物部以及与所述其他表面形状一致的第三织物部;所述将织物包覆层固定在空心模具的型腔内部步骤包括:

12、将所述第一织物部铺贴固定在所述型腔用于成型所述胶接面的壁面处,将所述第二织物部铺贴固定在所述型腔用于成型所述装配面的壁面处,将所述第三织物部铺贴固定在型腔用于成型所述其他表面的壁面处。

13、可选地,所述弹性封严条制造方法还包括:沿织物原材料的经向或纬向裁剪以得到所述第一织物部、所述第二织物部和所述第三织物部。

14、可选地,在织物背离所述型腔的内壁的一侧涂抹第一胶黏剂的步骤包括:使用粘接底涂对所述织物进行处理,然后在织物背离型腔的内壁的一侧涂抹第一胶黏剂。

15、可选地,所述胶液硫化形成弹性主体的步骤中,硫化温度为160℃~170℃;硫化压强为2.5mpa~3.0mpa;硫化时间为20min。

16、一种流道板组件,所述流道板组件包括流道板以及弹性封严条,所述弹性封严条上述的弹性封严条,或者采用上述的弹性封严条制造方法制成。

17、一种流道板组件制造方法,所述流道板组件制造方法包括:

18、对流道板的待胶接表面进行预处理;

19、通过第二胶黏剂粘接弹性封严条的胶接面以及预处理后的流道板的待胶接表面粘接,并通过抽真空排出所述胶接面与所述待胶接表面之间的气泡;其中,所述弹性封严条采用上述的弹性封严条制造方法制成;

20、将所述第二胶黏剂在预设条件下固化,从而制成流道板组件。

21、可选地,所述预设条件包括:若所述第二胶黏剂为高温固化胶膜时,固化温度为165℃~185℃,固化压力为0~0.6mpa,固化时间为60min~120min;若所述第二胶黏剂为中温固化胶膜时,固化温度为105℃~130℃,固化压力为0~0.6mpa,固化时间为60min~120min;若所述第二胶黏剂为室温固化糊状胶时,固化温度为18℃~30℃,固化压力为0~1mpa,固化时间为12h~7d。

22、本发明的实施例提供的弹性封严条、流道板组件及其制造方法的有益效果包括:

23、本发明的实施例提供了一种弹性封严条,其包括弹性主体以及织物包覆层,弹性主体具有用于与流道板粘接的胶接面,织物包覆层的至少部分包覆在胶接面处,如此在进行弹性封严条与流道板胶接时,弹性主体通过织物包覆层实现与流道板的粘接。相较于弹性主体,织物包覆层与胶黏剂具有良好的相容性,因此织物包覆层与流道板的粘接强度较弹性主体直接与流道板粘接的强度高,从而提升了封严条与流道板的粘接强度。

24、本发明的实施例还提供了一种弹性封严条制造方法,通过该弹性封严条制造方法制成的封严条在胶接面上形成有织物包覆层,通过织物包覆层实现封严条与流道板的粘接,进而能够提升封严条与流道板的粘接强度。

25、本发明的实施例还提供了一种流道板组件及流道板组件制造方法,该流道板组件具备上述的弹性封严条,因此也具有能够提升封严条与流道板的粘接强度的有益效果,同时流道板组件制造方法制造该流道板组件。

技术特征:

1.一种弹性封严条,所述弹性封严条包括弹性主体,所述弹性主体具有用于与流道板粘接的胶接面,其特征在于,所述弹性封严条还包括织物包覆层,所述织物包覆层的至少部分包覆在所述胶接面处。

2.根据权利要求1所述的弹性封严条,其特征在于,

3.根据权利要求1所述的弹性封严条,其特征在于,

4.根据权利要求1所述的弹性封严条,其特征在于,

5.一种弹性封严条制造方法,其特征在于,所述弹性封严条制造方法包括:

6.根据权利要求5所述的弹性封严条制造方法,其特征在于,所述弹性封严条具备胶接面、装配面以及其他表面,所述织物包括与所述胶接面形状一致的第一织物部、与所述装配面形状一致的第二织物部以及与所述其他表面形状一致的第三织物部;所述将织物包覆层固定在空心模具的型腔内部步骤包括:

7.根据权利要求6所述的弹性封严条制造方法,其特征在于,所述弹性封严条制造方法还包括:沿织物原材料的经向或纬向裁剪以得到所述第一织物部、所述第二织物部和所述第三织物部。

8.根据权利要求5所述的弹性封严条制造方法,其特征在于,

9.根据权利要求5所述的弹性封严条制造方法,其特征在于,

10.一种流道板组件,其特征在于,所述流道板组件包括流道板以及弹性封严条,所述弹性封严条采用如权利要求1-4任一项所述的弹性封严条,或者采用如权利要求5-9任一项所述的弹性封严条制造方法制成。

11.一种流道板组件制造方法,其特征在于,所述流道板组件制造方法包括:

12.根据权利要求11所述的流道板组件制造方法,其特征在于,所述预设条件包括:若所述第二胶黏剂为高温固化胶膜时,固化温度为165℃~185℃,固化压力为0~0.6mpa,固化时间为60min~120min;若所述第二胶黏剂为中温固化胶膜时,固化温度为105℃~130℃,固化压力为0~0.6mpa,固化时间为60min~120min;若所述第二胶黏剂为室温固化糊状胶时,固化温度为18℃~30℃,固化压力为0~1mpa,固化时间为12h~7d。

技术总结

本发明提供了一种弹性封严条、流道板组件及其制造方法,涉及航空发动机技术领域。该弹性封严条包括弹性主体以及织物包覆层,弹性主体具有用于与流道板粘接的胶接面,织物包覆层的至少部分包覆在胶接面处,如此在进行弹性封严条与流道板胶接时,弹性主体通过织物包覆层实现与流道板的粘接。相较于弹性主体,织物包覆层与胶黏剂具有良好的相容性,因此织物包覆层与流道板的粘接强度较弹性主体直接与流道板粘接的强度高,从而提升了封严条与流道板的粘接强度。

技术研发人员:王婧,廉一龙,张媛媛,赵宪涛,陈东平

受保护的技术使用者:中国航发商用航空发动机有限责任公司

技术研发日:

技术公布日:2025/3/10

- 还没有人留言评论。精彩留言会获得点赞!