一种扩压器总成结构及其安装方法与流程

本发明涉及燃气涡轮发动机离心压气机的,具体涉及一种扩压器总成结构,以及一种扩压器总成结构的安装方法。

背景技术:

1、小型燃气涡轮发动机离心压气机的出口一般配备有叶片式扩压器,叶片式扩压器的功能是将离心压气机出口的高速气流通过特定流道从径向转为轴向,同时提高气流静压,降低气流速度,最后导入发动机燃烧室。

2、离心压气机出口的叶片扩压器一般是由轴向扩压器和径向扩压器组合形成;其中径向扩压器上设有沿径向布置的径向叶片,轴向扩压器上设有沿轴向布置的轴向叶片,径向扩压器和轴向扩压器沿轴向间隔设置,其中径向叶片用于将径向扩压器和轴向扩压器之间的区域分隔出多个径向的流道,轴向叶片用于将径向扩压器和轴向扩压器之间的区域分隔出多个轴向的流道,离心压气机出口的高速气流从径向扩压器的一侧进入径向流道后经轴向流道从轴向扩压器的一侧流出,从而实现高速气流的转向、扩压和降速。

3、目前在小型燃气涡轮发动机中的叶片式扩压器受限于空间尺寸和加工工艺,主流的设计为厚叶片式和焊接式。

4、厚叶片式是通过加厚径向扩压器并在径向扩压器的叶片中间打孔的形式实现。举例来说,通过将径向扩压器上的部分叶片加厚,并在这些较厚的叶片端面上加工通孔,同时在轴向扩压器上也加工出对应的通孔,将螺栓穿过这些通孔并安装螺母进行紧固,即可实现径向扩压器和轴向扩压器的相互组装。然而,这种设计中叶片厚度的增加会导致流道的流通面积减小,进而造成气流速度增大、压比降低,能量损失增大,最后导致扩压器效率降低。

5、而焊接式是通过将轴向扩压器的叶片和径向扩压器的叶片所带的流道分开加工,然后通过焊接的形式组合在一起。这种结构会导致整体机构容易产生焊接变形、焊接应力和裂纹。同时由于焊接工艺的局限性只能使用同种材料或近似材料加工制造,会大大增加零件的重量和降低可维护性。

技术实现思路

1、本发明的目的是提供一种扩压器总成结构,以及一种扩压器总成结构的安装方法,在实现高效率扩压器设计的同时,使得拆装便利,且加工制造成本低,易维护,零件重量降低。

2、为解决上述问题,本发明提供一种扩压器总成结构,包括沿轴向依次排布的径向扩压器、轴向扩压器和固定环;

3、所述轴向扩压器上设有多个沿周向分布且沿轴向贯穿的叶片孔;

4、所述径向扩压器朝向轴向扩压器的一侧设有多个沿周向分布的叶片,每个叶片上均设有插接片,所述插接片与叶片孔逐个对应设置,且所述插接片设有朝向固定环开设的限位槽;

5、所述固定环的外周壁设有多个沿周向分布且沿轴向贯穿的通槽,所述通槽与叶片孔逐个对应设置,所述通槽内均设有锁紧部;

6、所述插接片依次穿过相应的叶片孔和通槽后使得叶片抵靠至轴向扩压器,所述叶片用于将轴向扩压器和径向扩压器之间的区域分隔成多个流道,所述固定环设有多个沿周向分布且沿轴向贯穿的螺孔,所述螺孔内均螺接有紧固螺栓,所述紧固螺栓包括抵接至轴向扩压器的限位端,通过旋转所述固定环使得通槽内的锁紧部插入相应插接片上的限位槽,通过旋转所述紧固螺栓使得固定环远离轴向扩压器以实现锁紧部和限位槽的抵接固定。

7、上述方案在径向扩压器的叶片上设置带有限位槽的插接片,并在固定环上设置带有锁紧部的通槽,从而通过将插接片依次穿过叶片孔和通槽,并在旋转固定环后旋转紧固螺栓实现限位槽与锁紧部相互抵接固定,即可完成径向扩压器和轴向扩压器的组装,装配简单且结构稳定;同时,由于本方案是通过插接片实现径向扩压器和轴向扩压器的组装的,因此叶片结构不受影响,相较于现有技术中增加叶片厚度以供打孔的设计来说,本方案的叶片结构能够设计地更为轻薄合理,叶片分隔出的流道也更为科学,能量损失小,可实现更高的扩压效率;而相较于现有技术中焊接式的设计来说,本方案通过插接片上的限位槽和固定环上的锁紧部来实现径向扩压器、轴向扩压器和固定环之间的相互组装,拆装维护方便,且能够使用更为轻便的材料,也不会产生焊接变形。

8、作为优选的,每个所述锁紧部均为凸出于相应通槽的同侧槽壁的凸台,以供插接片的限位槽进行抵接固定。

9、作为优选的,所述锁紧部背向轴向扩压器的一侧设有嵌槽,所述嵌槽供所述限位槽的远离轴向扩压器一侧的槽壁卡接,嵌槽的设置使得锁紧部与插接片的限位槽之间的抵接固定更为稳固。

10、作为优选的,所述固定环位于呈周向分布的多个插接片的内侧,所述通槽设置于所述固定环的外周壁,从而使得整体结构更为紧凑。

11、作为优选的,所述插接片凸出设置于所述叶片朝向轴向扩压器的端面,所述叶片的长度和宽度按均大于所述叶片孔的长度和宽度,从而确保叶片朝向轴向扩压器的端面在抵靠至轴向扩压器后能够实现对叶片孔的封堵,避免漏气问题。

12、作为优选的,所述插接片与所述叶片平行设置,便于加工。

13、作为优选的,所述轴向扩压器朝向固定环的一侧设有多个与所述固定环上的螺孔逐个对应的定位盲孔,所述紧固螺栓的限位端插入并抵接至所述定位盲孔,从而使得紧固螺栓与轴向扩压器之间的抵接更为稳定。

14、作为优选的,所述紧固螺栓还包括位于固定环背向轴向扩压器一侧的螺帽端,所述螺帽端设有绕线孔,所述紧固扎线依次绕接至所有的紧固螺栓的绕线孔,紧固扎线的设置能够避免紧固螺栓旋转,从而确保在组装完成后紧固螺栓与固定环之间不会松动,稳定性更好。

15、本发明还提供一种扩压器总成结构的安装方法,应用于如上所述的扩压器总成结构,包括如下步骤:

16、s1.将径向扩压器设有叶片的一侧朝向轴向扩压器设置,随后将径向扩压器和轴向扩压器相互靠拢,使得插接片穿过叶片孔,同时叶片与轴向扩压器相互抵接,使得叶片将径向扩压器和轴向扩压器之间的区域分隔出多个流道;

17、s2.将固定环移向轴向扩压器,并使得插接片穿过相应的通槽,随后沿周向旋转固定环使得锁紧部插入相应的插接片的限位槽;

18、s3.旋动紧固螺栓使得紧固螺栓的限位端抵接至轴向扩压器,随后继续旋动紧固螺栓使得固定环在紧固螺栓的作用下向远离轴向扩压器的方向移动,直至锁紧部与相应的限位槽远离轴向扩压器一侧的槽壁抵接固定。

19、上述方案通过将插接片依次穿过叶片孔和通槽,并在旋转固定环后旋转紧固螺栓实现限位槽与锁紧部相互抵接固定,即可完成径向扩压器和轴向扩压器的组装,装配简单且结构稳定;而当需要拆卸维护时,只需要先反向旋转紧固螺栓使得锁紧部与限位槽的槽壁分离,随后再反向旋转固定环使得锁紧部从限位槽脱出,此时固定环、轴向扩压器和径向扩压器即可依次分离,操作简单方便。

20、作为对上述扩压器总成结构的安装方法的优化,在步骤s3中,旋动紧固螺栓使得紧固螺栓的限位端插入并抵接至轴向扩压器相应的定位盲孔,随后继续旋动紧固螺栓使得固定环在紧固螺栓的作用下向远离轴向扩压器的方向移动,直至锁紧部与相应的限位槽相互抵接固定。

技术特征:

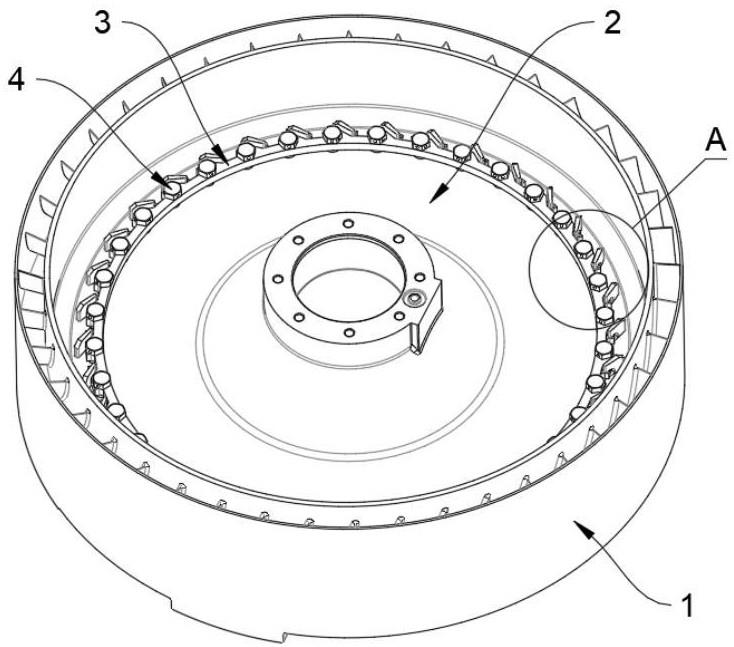

1.一种扩压器总成结构,其特征在于,包括沿轴向依次排布的径向扩压器(1)、轴向扩压器(2)和固定环(3);

2.根据权利要求1所述的一种扩压器总成结构,其特征在于,每个所述锁紧部(32)均为凸出于相应通槽(31)的同侧槽壁的凸台。

3.根据权利要求2所述的一种扩压器总成结构,其特征在于,所述锁紧部(32)背向轴向扩压器(2)的一侧设有嵌槽(33),所述嵌槽(33)供所述限位槽(13)的远离轴向扩压器(2)一侧的槽壁卡接。

4.根据权利要求1所述的一种扩压器总成结构,其特征在于,所述固定环(3)位于呈周向分布的多个插接片(12)的内侧,所述通槽(31)设置于所述固定环(3)的外周壁。

5.根据权利要求1所述的一种扩压器总成结构,其特征在于,所述插接片(12)凸出设置于所述叶片(11)朝向轴向扩压器(2)的端面,所述叶片(11)的长度和宽度按均大于所述叶片孔(21)的长度和宽度。

6.根据权利要求1或5所述的一种扩压器总成结构,其特征在于,所述插接片(12)与所述叶片(11)平行设置。

7.根据权利要求1所述的一种扩压器总成结构,其特征在于,所述轴向扩压器(2)朝向固定环(3)的一侧设有多个与所述固定环(3)上的螺孔(34)逐个对应的定位盲孔(22),所述紧固螺栓(4)的限位端插入并抵接至所述定位盲孔(22)。

8.根据权利要求1所述的一种扩压器总成结构,其特征在于,还包括紧固扎线,所述紧固螺栓(4)还包括位于固定环(3)背向轴向扩压器(2)一侧的螺帽端,所述螺帽端设有绕线孔(41),所述紧固扎线依次绕接至所有的紧固螺栓(4)的绕线孔(41)。

9.一种扩压器总成结构的安装方法,应用于如权利要求1所述的扩压器总成结构,其特征在于,包括如下步骤:

10.根据权利要求9所述的一种扩压器总成结构的安装方法,其特征在于,所述轴向扩压器(2)朝向固定环(3)的一侧设有多个与所述固定环(3)上的螺孔(34)逐个对应的定位盲孔(22);

技术总结

本发明提供一种扩压器总成结构及其安装方法,所述扩压器总成安装结构包括径向扩压器、轴向扩压器和固定环;轴向扩压器上设有多个叶片孔;径向扩压器设有多个叶片,每个叶片上均设有插接片,且插接片设有限位槽;固定环设有多个通槽,通槽内均设有锁紧部;插接片依次穿过相应的叶片孔和通槽,叶片用于将轴向扩压器和径向扩压器之间的区域分隔成多个流道,固定环设有多个紧固螺栓,紧固螺栓用于推动固定环远离轴向扩压器以使得锁紧部和限位槽相对固定。本方案的叶片结构能够设计地更为轻薄合理,叶片分隔出的流道也更为科学,能量损失小,可实现更高的扩压效率,且易维护。本发明还提供一种扩压器总成结构的安装方法。

技术研发人员:张文豪,姚聪迪,叶荣斌,周辉,王中元,熊永恒,王志强

受保护的技术使用者:浙江华擎航空发动机科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!