螺杆压缩机的油分离器及螺杆压缩机的制作方法

本发明涉及压缩机,尤其涉及螺杆压缩机的油分离器及螺杆压缩机。

背景技术:

1、螺杆压缩机因为其具有运转可靠、寿命长、操作方便、自动化呈高等优点,在市场上受到广泛的应用。螺杆压缩机由一对相互平行、相互啮合的阴阳转子构成,通过阴阳转子的高速旋转来达到压缩空气的目的。

2、螺杆式压缩机应用越来越广泛,各种开启式和半封闭式螺杆压缩机已形成系列,后来又出现全封闭系列螺杆压缩机。双螺杆压缩机简称螺杆压缩机,由两个转子组成,而单螺杆压缩机由一个转子和两个星轮组成,它们制冷和制热的输入功率范围已发展到10-1000kw,基于螺杆式和单螺杆式压缩机一系列优点,其研究和开发领域十分广泛,性能优化潜力大。

3、在螺杆压缩机的冷媒排出压缩机时,需要将油全部留在压缩机里,通常配合油分离器一起使用来达到分离效果。现有的部分油分离器在使用时,直接将温度较高的油液循环输送回螺杆压缩机的压缩腔内,由于阴阳转子在高速旋转的过程中,已经产生大量的热量,若不进行有效的降温,较长时间运行时,可能导致转子与轴承座产生抱轴的问题,而导致其无法继续转动,不利于长期使用。

4、针对上述问题,本发明文件提出了螺杆压缩机的油分离器及螺杆压缩机,用于解决上述提出的问题。

技术实现思路

1、本发明提供了螺杆压缩机的油分离器及螺杆压缩机,解决了现有技术中存在部分油分离器在使用时,直接将温度较高的油液循环输送回螺杆压缩机的压缩腔内,由于阴阳转子在高速旋转的过程中,已经产生大量的热量,若不进行有效的降温,较长时间运行时,可能导致转子与轴承座产生抱轴的问题,而导致其无法继续转动,不利于长期使用的缺点。

2、本发明提供了如下技术方案:

3、螺杆压缩机的油分离器,包括:

4、油分离罐,所述油分离罐的顶部固定连接有第二罐盖,所述第二罐盖呈中空设置;

5、过滤组件,设于第二罐盖的入口处,用于过滤进入油分离罐内的油气;

6、分离组件,设于油分离罐内,用于促使油气形成大颗粒的油珠;

7、降温组件,设于油分离罐外,用于对汇聚的油液进行降温。

8、在一种可能的设计中,所述过滤组件包括固定连接于第二罐盖入口处的第一罐盖,所述第一罐盖的出口与第二罐盖入口连通,所述第一罐盖的底部固定连接有过滤罐,所述第一罐盖内嵌有滤芯,所述第一罐盖的入口连通有导流管,所述导流管的另一端贯穿滤芯并延伸至过滤罐内。

9、在一种可能的设计中,所述第一罐盖的入口处连通有第一输送管,所述第一输送管上设有压力阀。

10、在一种可能的设计中,所述分离组件包括设于油分离罐内的油分芯,所述油分芯的内部设有夹层空腔,所述夹层空腔内填充有玻璃纤维管状体。

11、在一种可能的设计中,所述第二罐盖的外壁上设有压力表,所述第二罐盖的顶部连通有滤帽,所述滤帽内设有滤网,所述滤帽顶部的排气口处螺纹连接有出气单向阀。

12、在一种可能的设计中,所述降温组件包括设于油分离罐外的安装框架,所述安装框架内固定连接有降温管,所述降温管呈蜿蜒的s状设置,所述安装框架的一侧固定安装有两个降温扇,两个所述降温扇呈覆盖降温管设置,所述降温扇转动轴的一侧固定连接有皮带轮,两个所述皮带轮传动连接有同一个皮带,所述安装框架的一侧设有驱动电机,所述驱动电机的转动轴与其中一个皮带轮的一侧固定连接。

13、在一种可能的设计中,所述过滤罐底部的出油口处螺纹连接有第一回油单向阀,所述油分离罐底部的出油口处螺纹连接有第二回油单向阀,所述降温管的入口处连通有第二输送管,所述第一回油单向阀和第二回油单向阀的底部均与第二输送管连通。

14、在一种可能的设计中,所述安装框架外设有油泵,所述油泵的输入端连通有第一回油管,所述第一回油管的另一端与降温管的另一端连通。

15、在一种可能的设计中,所述油泵的输出端连通有第二回油管,所述第二回油管的另一端连通有回油罐,所述回油罐底部的放油口处螺纹连接有管塞。

16、一种螺杆压缩机,包括螺杆压缩机本体、安装架以及如上所述的油分离器,所述安装架固定连接于螺杆压缩机本体的顶部,所述驱动电机和油泵均固定安装于安装架的顶部,所述安装框架的一侧通过连接杆与安装架的侧壁固定连接;

17、所述螺杆压缩机本体的输出端与第一输送管的另一端连通,所述回油罐输油管的另一端与螺杆压缩机本体的压缩腔连通。

18、应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本发明。

19、本发明中的有益效果为:

20、本发明中,通过设置过滤组件,螺杆压缩机本体运行时将含有大量热量的油液以及油气混合物压缩后经第一输送管进入过滤罐内,在较强的压强作用下,油气混合物穿过滤芯,过滤杂质并进入油分离罐内,油液由于密度大于油气密度而沉浸在过滤罐的底部,便于对油气混合物进行过滤,提高净化程度,防止含有杂质的油气混合物进入制冷器影响使用寿命。

21、本发明中,通过设置分离组件,油气混合物经过油分芯时,会因为力的作用,围绕着油分芯旋转,从而使油气混合物中的大部分油下沉,为了使气体中的油更少,油气混合物在进入油分芯时,油分芯夹层空腔内的玻璃纤维管状体会进一步筛选,把其余的油分继续形成大颗的油珠,油珠会因为离心力和重力的原因沉浸在油分离罐的底部,从而便于分离油液与气体。

22、本发明中,由于设置了第一回油单向阀和第二回油单向阀,可防止进入第二输送管的油液倒流回过滤罐和油分离罐内,出气单向阀可避免排出的气体倒流回油分离罐内。

23、本发明中,通过设置降温组件,含有大量热量的油液进入降温管后,在驱动电机以及两个皮带轮通过同一个皮带的传动下,两个完全覆盖住降温管的降温扇持续转动,带动周围空气流通,加快对降温管内热油的降温,并且蜿蜒s状设置的降温管,可延长油液流动距离,提高降温扇的降温效果,从而对油液进行高效的降温,防止转子与轴承座产生抱轴的问题,有利于设备的长期使用。

技术特征:

1.一种螺杆压缩机的油分离器,其特征在于,包括:

2.根据权利要求1所述的螺杆压缩机的油分离器,其特征在于:所述过滤组件包括固定连接于第二罐盖(9)入口处的第一罐盖(4),所述第一罐盖(4)的出口与第二罐盖(9)入口连通,所述第一罐盖(4)的底部固定连接有过滤罐(7),所述第一罐盖(4)内嵌有滤芯(5),所述第一罐盖(4)的入口连通有导流管(6),所述导流管(6)的另一端贯穿滤芯(5)并延伸至过滤罐(7)内。

3.根据权利要求2所述的螺杆压缩机的油分离器,其特征在于:所述第一罐盖(4)的入口处连通有第一输送管(2),所述第一输送管(2)上设有压力阀(3)。

4.根据权利要求1所述的螺杆压缩机的油分离器,其特征在于:所述分离组件包括设于油分离罐(10)内的油分芯(11),所述油分芯(11)的内部设有夹层空腔(12),所述夹层空腔(12)内填充有玻璃纤维管状体(13)。

5.根据权利要求1所述的螺杆压缩机的油分离器,其特征在于:所述第二罐盖(9)的外壁上设有压力表(15),所述第二罐盖(9)的顶部连通有滤帽(16),所述滤帽(16)内设有滤网,所述滤帽(16)顶部的排气口处螺纹连接有出气单向阀(17)。

6.根据权利要求1所述的螺杆压缩机的油分离器,其特征在于:所述降温组件包括设于油分离罐(10)外的安装框架(19),所述安装框架(19)内固定连接有降温管(20),所述降温管(20)呈蜿蜒的s状设置,所述安装框架(19)的一侧固定安装有两个降温扇(21),两个所述降温扇(21)呈覆盖降温管(20)设置,所述降温扇(21)转动轴的一侧固定连接有皮带轮(22),两个所述皮带轮(22)传动连接有同一个皮带,所述安装框架(19)的一侧设有驱动电机(23),所述驱动电机(23)的转动轴与其中一个皮带轮(22)的一侧固定连接。

7.根据权利要求3所述的螺杆压缩机的油分离器,其特征在于:所述过滤罐(7)底部的出油口处螺纹连接有第一回油单向阀(8),所述油分离罐(10)底部的出油口处螺纹连接有第二回油单向阀(14),所述降温管(20)的入口处连通有第二输送管(18),所述第一回油单向阀(8)和第二回油单向阀(14)的底部均与第二输送管(18)连通。

8.根据权利要求6所述的螺杆压缩机的油分离器,其特征在于:所述安装框架(19)外设有油泵(26),所述油泵(26)的输入端连通有第一回油管(25),所述第一回油管(25)的另一端与降温管(20)的另一端连通。

9.根据权利要求8所述的螺杆压缩机的油分离器,其特征在于:所述油泵(26)的输出端连通有第二回油管(27),所述第二回油管(27)的另一端连通有回油罐(28),所述回油罐(28)底部的放油口处螺纹连接有管塞(29)。

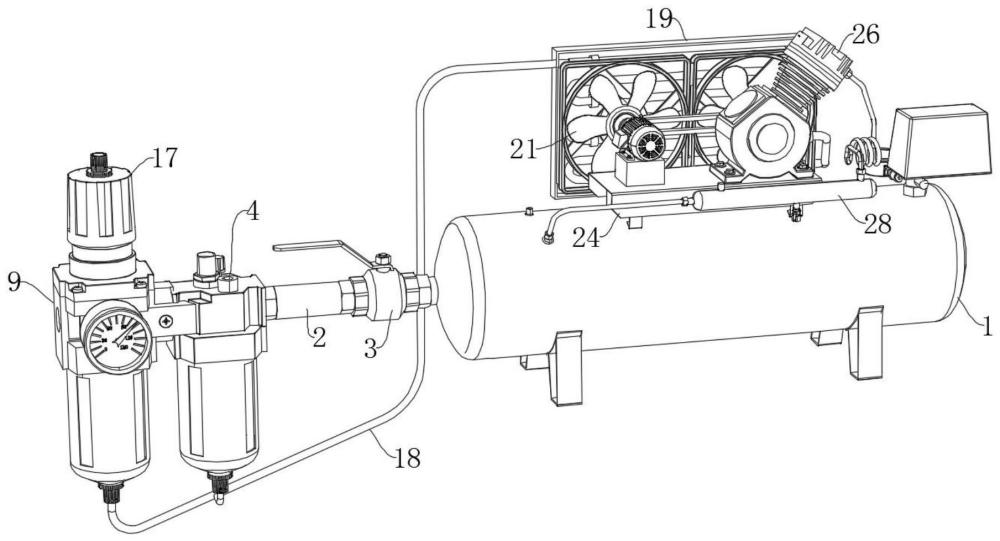

10.一种螺杆压缩机,其特征在于,包括螺杆压缩机本体(1)、安装架(24)以及权利要求1-9任一所述的油分离器,所述安装架(24)固定连接于螺杆压缩机本体(1)的顶部,所述驱动电机(23)和油泵(26)均固定安装于安装架(24)的顶部,所述安装框架(19)的一侧通过连接杆与安装架(24)的侧壁固定连接;

技术总结

本发明属于压缩机技术领域,尤其是螺杆压缩机的油分离器及螺杆压缩机,针对部分油分离器在使用时,直接将温度较高的油液循环输送回螺杆压缩机的压缩腔内,由于阴阳转子在高速旋转的过程中,已经产生大量的热量,若不进行有效的降温,较长时间运行时,可能导致转子与轴承座产生抱轴的问题,而导致其无法继续转动,不利于长期使用的问题,现提出如下方案,其包括油分离罐,所述油分离罐的顶部固定连接有第二罐盖,所述第二罐盖呈中空设置;过滤组件,设于第二罐盖的入口处,用于过滤进入油分离罐内的油气;分离组件,设于油分离罐内。本发明中,对油液进行高效的降温,防止转子与轴承座产生抱轴的问题,有利于设备的长期使用。

技术研发人员:叶秀东,张立平,刘会军,张同庆,李冕,秦玉涛,苑明辉,赵丽,刘蕾,刘艳华,刘树涛

受保护的技术使用者:山东赛斯特冷冻系统有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!