一种输油泵机组的异常判断方法、装置及存储介质与流程

本发明主要涉及故障检测,具体涉及一种输油泵机组的异常判断方法、装置及存储介质。

背景技术:

1、输油泵机组是管道输油过程中的关键设备,其可以对管道中输送的原油进行升压处理,以保证原油的压力能够完成输运。生产过程中输油泵机组出现故障的情况时有发生,相关技术中,当输油泵站点的输油泵机组发生故障后,一般先基于现场工人在生产中所获得的经验对故障进行分析及尝试解决,这种方式依赖于生产人员的经验,不具有普适性且可能存在诊断错误的问题。因此,有必要提供一种准确方便地判断输油泵机组是否处于异常工作状态的方法。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的不足,提供一种输油泵机组的异常判断方法、装置及存储介质。

2、本发明解决上述技术问题的技术方案如下:一种输油泵机组的异常判断方法,包括如下步骤:

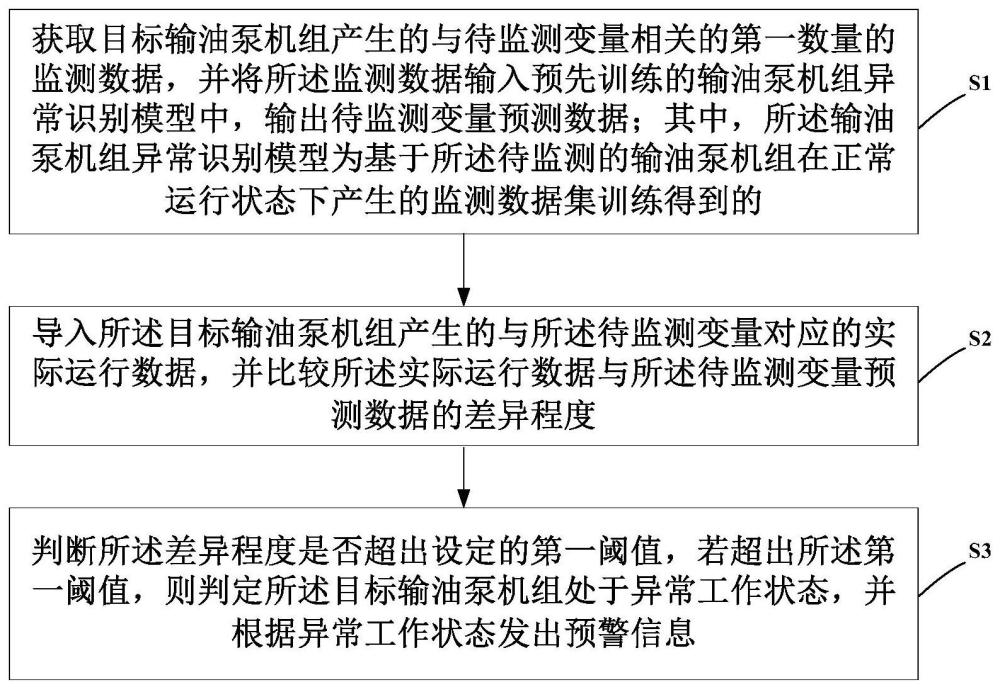

3、获取目标输油泵机组产生的与待监测变量相关的第一数量的监测数据,并将所述监测数据输入预先训练的输油泵机组异常识别模型中,输出待监测变量预测数据;其中,所述输油泵机组异常识别模型为基于所述待监测的输油泵机组在正常运行状态下产生的监测数据集训练得到的;

4、导入所述目标输油泵机组产生的与所述待监测变量对应的实际运行数据,并比较所述实际运行数据与所述待监测变量预测数据的差异程度;

5、判断所述差异程度是否超出设定的第一阈值,若超出所述第一阈值,则判定所述目标输油泵机组处于异常工作状态,并根据异常工作状态发出预警信息。

6、进一步地,所述获取目标输油泵机组产生的与待监测变量相关的第一数量的监测数据的过程包括:

7、基于所述目标输油泵机组的机械结构以及对所述目标输油泵机组的常见故障原因的分析结果构建故障树,所述故障树用于描述所述目标输油泵机组的故障类型及故障类型对应的故障原因,所述故障类型包括故障属性;

8、根据所述故障类型的故障属性设定所述目标输油泵机组的第二数量的故障类别;

9、通过所述第二数量的故障类别对所有的故障原因进行待监测变量的相关性分析,从相关性分析结果中筛选出与待监测变量相关的第一数量的监测数据。

10、进一步地,任意一个所述故障类别均包括多个相同类型的故障原因;

11、通过所述第二数量的故障类别对所有的故障原因进行待监测变量的相关性分析,从相关性分析结果中筛选出与待监测变量相关的第一数量的监测数据的过程包括:

12、对于任意一个故障原因,通过所述故障树确定与任意一个故障原因相关的监测数据集,得到用于描述故障原因与相关的监测数据集的数据表格;

13、从所述数据表格中确定出与所述待监测变量对应的故障原因相关的第一监测数据集;

14、将所述第一监测数据集的任意一个监测数据与所述待监测变量进行相关性分析,得到多个相关性分析结果;

15、将每个所述相关性分析结果与预先设定的第二阈值进行比较,剔除所述第一监测数据集中包括的所属相关性分析结果小于所述第二阈值的监测数据,从而得到与待监测变量相关的第一数量的监测数据,且所述第一数量对应的数值小于所述第一监测数据集中所包括的监测数据的个数。

16、进一步地,在得到用于描述故障原因与相关的监测数据集的数据表格之后,包括:

17、根据所述第二数量的故障类别中包括的故障原因将所述待监测变量预测数据构建为预测结果时间序列spred。

18、进一步地,所述待监测变量预测数据包括预测结果时间序列spred;

19、导入所述目标输油泵机组产生的与所述待监测变量对应的实际运行数据,并比较所述实际运行数据与所述待监测变量预测数据的差异程度的过程包括:

20、导入预定时长范围内所述目标输油泵机组产生的待监测变量对应的实际运行数据,所述实际运行数据包括待监测变量时间序列数据sreal;

21、通过所述待监测变量时间序列数据sreal和所述预测结果时间序列spred构建偏差向量,其中,所述偏差向量δs表示为δs=|sreal-spred|1,符号l表示范数;

22、根据顺序概率比检验方法对所述偏差向量δs进行检验,得到差异程度。

23、本发明解决上述技术问题的另一技术方案如下:一种输油泵机组的异常判断装置,包括:

24、预测结果获取模块,用于获取目标输油泵机组产生的与待监测变量相关的第一数量的监测数据,并将所述监测数据输入预先训练的输油泵机组异常识别模型中,输出待监测变量预测数据;其中,所述输油泵机组异常识别模型为基于所述待监测的输油泵机组在正常运行状态下产生的监测数据集训练得到的;

25、差异程度获取模块,用于导入所述目标输油泵机组产生的与所述待监测变量对应的实际运行数据,并比较所述实际运行数据与所述待监测变量预测数据的差异程度;

26、异常工作状态判定模块,用于判断所述差异程度是否超出设定的第一阈值,若超出所述第一阈值,则判定所述目标输油泵机组处于异常工作状态,并根据异常工作状态发出预警信息。

27、本发明解决上述技术问题的另一技术方案如下:一种输油泵机组的异常判断装置,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时,实现如上所述的输油泵机组的异常判断方法。

28、本发明解决上述技术问题的另一技术方案如下:一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,当所述计算机程序被处理器执行时,实现如上所述的输油泵机组的异常判断方法。

29、本发明的有益效果是:通过将获取的目标输油泵机组产生的与待监测变量相关的第一数量的监测数据,输入到预先训练的输油泵机组异常识别模型中,得到待监测变量预测数据,比较实际运行数据与所述待监测变量预测数据的差异程度,若差异程度超出阈值,则该待监测的输油泵机组可以视为处于异常工作状态,并进行预警,本发明能够较及时和准确地判断输油泵机组是否处于异常工作状态。

技术特征:

1.一种输油泵机组的异常判断方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的输油泵机组的异常判断方法,其特征在于,所述获取目标输油泵机组产生的与待监测变量相关的第一数量的监测数据的过程包括:

3.根据权利要求2所述的输油泵机组的异常判断方法,其特征在于,任意一个所述故障类别均包括多个相同类型的故障原因;

4.根据权利要求3所述的输油泵机组的异常判断方法,其特征在于,在得到用于描述故障原因与相关的监测数据集的数据表格之后,包括:

5.根据权利要求1至4任一项所述的输油泵机组的异常判断方法,其特征在于,导入所述目标输油泵机组产生的与所述待监测变量对应的实际运行数据,并比较所述实际运行数据与所述待监测变量预测数据的差异程度的过程包括:

6.一种输油泵机组的异常判断装置,其特征在于,包括:

7.根据权利要求6所述的输油泵机组的异常判断装置,其特征在于,所述预测结果获取模块中,获取目标输油泵机组产生的与待监测变量相关的第一数量的监测数据,具体为:

8.根据权利要求6或7所述的输油泵机组的异常判断装置,其特征在于,所述差异程度获取模块中,导入所述目标输油泵机组产生的与所述待监测变量对应的实际运行数据,并比较所述实际运行数据与所述待监测变量预测数据的差异程度,具体为:

9.一种输油泵机组的异常判断装置,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,其特征在于,所述处理器执行所述计算机程序时,实现如权利要求1至5任一项所述的输油泵机组的异常判断方法。

10.一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,其特征在于,当所述计算机程序被处理器执行时,实现如权利要求1至5任一项所述的输油泵机组的异常判断方法。

技术总结

本发明提供一种输油泵机组的异常判断方法、装置及存储介质,属于故障检测技术领域;通过将获取的目标输油泵机组产生的与待监测变量相关的第一数量的监测数据,输入到预先训练的输油泵机组异常识别模型中,得到待监测变量预测数据,比较实际运行数据与所述待监测变量预测数据的差异程度,若差异程度超出阈值,则该待监测的输油泵机组可以视为处于异常工作状态,并进行预警;本发明能够较及时和准确地判断输油泵机组是否处于异常工作状态。

技术研发人员:张兴,陈朋超,朱喜平,谷思雨,李秋娟,艾月乔,高晞光,杨喜良,杜劲夫,满明石,魏然然,张丽稳,任武,徐天宝,祝悫志

受保护的技术使用者:国家石油天然气管网集团有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!