压缩机的制作方法

本发明属于气体压缩,具体涉及一种压缩机。

背景技术:

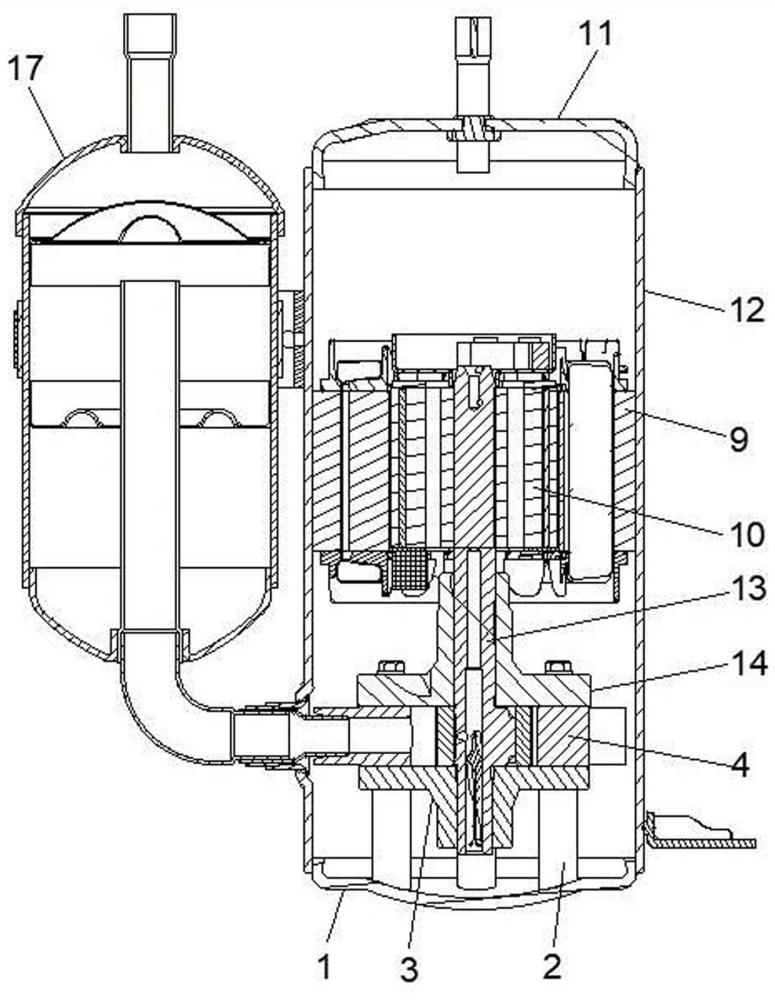

1、如图9所示,现有滚子压缩机包含上盖组件、下盖、壳体组价、泵体组件(包含上法兰、气缸、下法兰、滚子及滑片等)、分液器及电机。泵体组件通过壳体组件上的焊孔16与上法兰裙边焊接固定,上法兰设计裙边15增加自身重量,提高成本,且焊接时产生大量热量,容易导致法兰及气缸局部受热不均,使法兰平面、气缸内圆及滑片槽受热变形,泵体零件热变形后影响压缩机性能及可靠性。另外泵体组件受壳体各焊点上的力不一致,导致定子与转子之间的间隙不均匀,容易引起异常噪声振动。同时,焊接产生热变形也不利于对上法兰的回收利用。

技术实现思路

1、因此,本发明提供一种压缩机,能够解决现有压缩机的泵体组件通过壳体上的焊孔与上法兰裙边焊接固定,焊接时产生大量热量,容易导致泵体零件热变形,从而影响压缩机性能及可靠性的技术问题。

2、为了解决上述问题,本发明提供一种压缩机,包括:第一盖体和泵体组件,所述第一盖体上设置有多个支撑柱,各所述支撑柱沿所述第一盖体的周向间隔分布,所述泵体组件安装于各所述支撑柱上,各所述支撑柱对所述泵体组件形成支撑,所述泵体组件上设置有多个间隔分布的插接结构,各所述支撑柱远离所述第一盖体的端面上均设置有插接配合结构,所述插接结构与所述插接配合结构插接配合。

3、在一些实施方式中,所述泵体组件包括第一法兰、气缸和多个第一紧固件,所述第一法兰装配在所述气缸上,且所述第一法兰处于所述气缸与所述第一盖体之间,各所述第一紧固件用于将所述第一法兰与气缸固定,各所述第一紧固件均具有处于所述第一法兰之外且朝向所述第一盖体的第一部分,各所述第一部分沿所述第一法兰的周向间隔分布,各所述支撑柱远离所述第一盖体的端面上均构造有插孔,所述第一紧固件为所述插接结构,所述插孔为所述插接配合结构,各所述第一部分分别插接在各所述插孔内。

4、在一些实施方式中,所述第一部分与所述插孔过盈配合。

5、在一些实施方式中,所述泵体组件包括第一法兰、气缸和多个第二紧固件,所述第一法兰装配在所述气缸上,且所述第一法兰处于所述气缸与所述第一盖体之间,所述气缸上构造有多个贯穿所述气缸轴向的通孔,各所述通孔沿所述气缸的周向间隔分布,沿所述气缸径向,各所述通孔均处于所述第一法兰的外侧,各所述支撑柱远离所述第一盖体的端面上均构造有螺纹孔,所述第二紧固件为所述插接结构,所述螺纹孔为所述插接配合结构,各所述第二紧固件分别穿过各所述通孔后螺纹连接在各所述螺纹孔内。

6、在一些实施方式中,各所述通孔的侧壁面上均设置有内螺纹,各所述第二紧固件螺纹连接在各所述通孔内。

7、在一些实施方式中,所述泵体组件包括第一法兰和气缸,所述第一法兰装配在所述气缸上,且所述第一法兰处于所述气缸与所述第一盖体之间,所述气缸朝向所述第一盖体的端面上设置有多个凸柱,各所述凸柱沿所述气缸的周向间隔分布,沿所述气缸径向,各所述凸柱均处于所述第一法兰的外侧,各所述支撑柱远离所述第一盖体的端面上均构造有插孔,所述凸柱为所述插接结构,所述插孔为所述插接配合结构,各所述凸柱分别插接在各所述插孔内。

8、在一些实施方式中,所述凸柱与所述插孔过盈配合。

9、在一些实施方式中,所述压缩机还包括定子组件,所述定子组件包括定子铁心,所述定子铁心的外径为d,所述支撑柱的直径为d,0.025d≤d≤0.38d。

10、在一些实施方式中,所述支撑柱的高度为h,0.035d≤h≤0.95d。

11、在一些实施方式中,压缩机还包括壳体,所述泵体组件包括第二法兰,所述第二法兰处于所述壳体内,且所述第二法兰与所述壳体的内圆周面之间具有间隙。

12、本发明提供的一种压缩机,具有以下有益效果:

13、本申请通过在第一盖体上设置多个支撑柱,并将泵体组件安装在各支撑柱上,使得各支撑柱对所述泵体组件形成支撑,从而取消泵体组件通过上法兰裙边与壳体焊接的固定方式,避免焊接造成法兰或者气缸等泵体零件受热变形,使得压缩机的性能及可靠性得到优化。取消上法兰焊接固定后,上法兰无需设计裙边,这样可以减轻重量、降低成本,同时上法兰还可以回收再利用。另外,通过各支撑柱对泵体组件的支撑,也优化了现有结构中泵体组件下方悬空的结构形式,减小噪音振动。

技术特征:

1.一种压缩机,其特征在于,包括第一盖体(1)和泵体组件,所述第一盖体(1)上设置有多个支撑柱(2),各所述支撑柱(2)在所述第一盖体(1)上间隔分布,所述泵体组件安装于各所述支撑柱(2)上,各所述支撑柱(2)对所述泵体组件形成支撑,所述泵体组件上设置有多个间隔分布的插接结构,各所述支撑柱(2)远离所述第一盖体(1)的端面上均设置有插接配合结构,所述插接结构与所述插接配合结构插接配合。

2.根据权利要求1所述的压缩机,其特征在于,所述泵体组件包括第一法兰(3)、气缸(4)和多个第一紧固件(5),所述第一法兰(3)装配在所述气缸(4)上,且所述第一法兰(3)处于所述气缸(4)与所述第一盖体(1)之间,各所述第一紧固件(5)用于将所述第一法兰(3)与气缸(4)固定,各所述第一紧固件(5)均具有处于所述第一法兰(3)之外且朝向所述第一盖体(1)的第一部分,各所述第一部分沿所述第一法兰(3)的周向间隔分布,各所述支撑柱(2)远离所述第一盖体(1)的端面上均构造有插孔(6),所述第一紧固件(5)为所述插接结构,所述插孔(6)为所述插接配合结构,各所述第一部分分别插接在各所述插孔(6)内。

3.根据权利要求2所述的压缩机,其特征在于,所述第一部分与所述插孔(6)过盈配合。

4.根据权利要求1所述的压缩机,其特征在于,所述泵体组件包括第一法兰(3)、气缸(4)和多个第二紧固件(7),所述第一法兰(3)装配在所述气缸(4)上,且所述第一法兰(3)处于所述气缸(4)与所述第一盖体(1)之间,所述气缸(4)上构造有多个贯穿所述气缸(4)轴向的通孔(8),各所述通孔(8)沿所述气缸(4)的周向间隔分布,沿所述气缸(4)径向,各所述通孔(8)均处于所述第一法兰(3)的外侧,各所述支撑柱(2)远离所述第一盖体(1)的端面上均构造有螺纹孔,所述第二紧固件(7)为所述插接结构,所述螺纹孔为所述插接配合结构,各所述第二紧固件(7)分别穿过各所述通孔(8)后螺纹连接在各所述螺纹孔内。

5.根据权利要求4所述的压缩机,其特征在于,各所述通孔的侧壁面上均设置有内螺纹,各所述第二紧固件(7)螺纹连接在各所述通孔内。

6.根据权利要求1所述的压缩机,其特征在于,所述泵体组件包括第一法兰(3)和气缸(4),所述第一法兰(3)装配在所述气缸(4)上,且所述第一法兰(3)处于所述气缸(4)与所述第一盖体(1)之间,所述气缸(4)朝向所述第一盖体(1)的端面上设置有多个凸柱,各所述凸柱沿所述气缸(4)的周向间隔分布,沿所述气缸(4)径向,各所述凸柱均处于所述第一法兰(3)的外侧,各所述支撑柱(2)远离所述第一盖体(1)的端面上均构造有插孔(6),所述凸柱为所述插接结构,所述插孔(6)为所述插接配合结构,各所述凸柱分别插接在各所述插孔(6)内。

7.根据权利要求6所述的压缩机,其特征在于,所述凸柱与所述插孔(6)过盈配合。

8.根据权利要求1所述的压缩机,其特征在于,还包括定子组件(9),所述定子组件(9)包括定子铁心,所述定子铁心的外径为d,所述支撑柱(2)的直径为d,0.025d≤d≤0.38d。

9.根据权利要求8所述的压缩机,其特征在于,所述支撑柱(2)的高度为h,0.035d≤h≤0.95d。

10.根据权利要求1至9任一项所述的压缩机,其特征在于,还包括壳体(12),所述泵体组件包括第二法兰(14),所述第二法兰(14)处于所述壳体(12)内,且所述第二法兰(14)与所述壳体(12)的内圆周面之间具有间隙。

技术总结

本发明提供一种压缩机,包括第一盖体和泵体组件,第一盖体上设置有多个支撑柱,各支撑柱在第一盖体上间隔分布,泵体组件安装于各支撑柱上。根据本发明,通过各支撑柱对泵体组件形成支撑,从而取消泵体组件通过上法兰裙边与壳体焊接的固定方式,避免焊接造成法兰或者气缸等泵体零件受热变形,使得压缩机的性能及可靠性得到优化。取消上法兰焊接固定后,上法兰无需设计裙边,这样可以减轻重量、降低成本,同时上法兰还可以回收再利用。另外,通过各支撑柱对泵体组件的支撑,也优化了现有结构中泵体组件下方悬空的结构形式,减小噪音振动。

技术研发人员:巩庆霞,吴源,万鹏凯,罗蔼玉,梁梓彬

受保护的技术使用者:珠海凌达压缩机有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!