一种高寿命的智能化柱塞泵的制作方法

本发明涉及柱塞泵技术,尤其涉及一种高寿命的智能化柱塞泵。

背景技术:

1、轴向柱塞泵作为液压系统的核心动力元件,具有体积小、功重比大、变量方式多等优点,被广泛应用于高压、大流量和需要流量调节的场合,如工程机械、船舶等。但是目前的柱塞泵存在以下缺陷,柱塞泵采用柱塞活动进行泵水,一旦柱塞磨损,柱塞泵就容易漏水,强度降低;柱塞泵的柱塞结构精密,一旦损坏后维修十分麻烦;柱塞泵的结构复杂,零件较多,制造成本贵。

2、另外,传统斜盘式柱塞泵结构复杂,斜盘与滑靴、配流盘与缸体、柱塞和缸体间形成线速度较大的摩擦副,当油液清洁度差时,摩擦副极易损坏,这对柱塞泵适应性造成极大障碍的同时也限制着柱塞泵的使用寿命。

技术实现思路

1、为了解决上述现有技术存在的缺陷,本发明提出了一种高寿命的智能化柱塞泵。

2、本发明的技术方案是这样实现的:

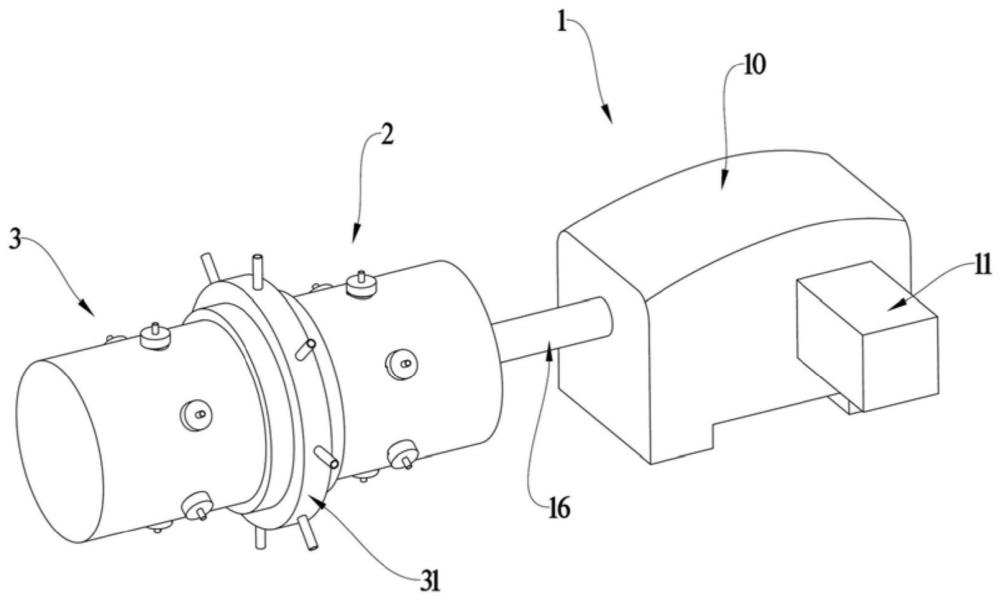

3、一种高寿命的智能化柱塞泵,其特征在于,包括:

4、驱动组件,所述驱动组件中设有一外壳,所述外壳外部设有一电机,所述外壳内部设有一驱动盘,所述驱动盘通过与电机连接驱动,所述驱动盘上铰接一曲柄,所述曲柄的一端通过第一铰接杆与驱动盘偏心连接,所述曲柄的另一端设有一驱动杆,所述曲柄的另一端与驱动杆之间通过第二铰接杆连接,

5、第一压缩件,所述第一压缩件的内部中空形成第一压缩室,所述第一压缩室的一端为第一开口端,另一端设有通孔,所述第一压缩件上设有多处固定孔,所述固定孔中设有防逆流组件,所述第一压缩室内部设有第一压缩盘和第一弹簧,所述第一压缩盘和第一弹簧安装在驱动杆上,

6、第二压缩件,所述第二压缩件的内部中空形成第二压缩室,所述第二压缩室的一端为第二开口端,另一端为封闭端,所述第二压缩件上设有多处固定孔,所述固定孔中设有防逆流组件,所述第二压缩室内部设有第二压缩盘和第二弹簧,所述第二压缩盘和第二弹簧安装在驱动杆上,

7、以及用于连接第一压缩件和第二压缩件的换向件,所述换向件位于第一压缩件和第二压缩件之间,所述换向件的外部设有一固定件,所述固定件由环形部以及位于环形部两侧的固定部,所述固定部用于将第一压缩件以及第二压缩件与固定件连接,将换向件夹持在中间,所述环形部的中间镂空形成汇流室,所述环形部的外壁上设有多处排出管,所述固定部的中间形成安装孔,所述安装孔的内径与第一压缩件和第二压缩件的直径相匹配,其中

8、所述驱动杆上设有一滑动件,所述滑动件位于第一弹簧和第二弹簧之间,所述所述驱动杆穿过通孔、第一压缩室延伸至第二压缩室内,换向件的中间设有容纳滑动件的变形孔,所述变形孔的内径小于滑动件的外径,所述换向件的两侧设有多处受力可发生形变的弹性片,所述第一开口端上设有第一防逆流口以及位于第一防逆流口下端的第一贯穿孔,所述第二开口端上设有第二防逆流口以及位于第二防逆流口下端的第二贯穿孔,所述弹性片分别位于第一防逆流口和第一贯穿孔的连接处、第二防逆流口和第二贯穿孔的连接处,所述第一贯穿孔与第一压缩室连通,所述第二贯穿孔与第二压缩室连通。

9、在本发明中,所述第一压缩室的内部设有第一阻挡环,所述第一阻挡环的中间形成第一环形孔,所述第二压缩室的内部设有第二阻挡环,所述第二阻挡环的中间形成第二环形孔。

10、在本发明中,所述第一弹簧的直径小于第一环形孔的内径,所述第二弹簧的直径小于第二环形孔的内径,所述第一压缩盘的直径大于第一环形孔的内径,所述第二压缩盘的直径大于第二环形孔的内径。

11、在本发明中,所述换向件从外至内依次由夹持部、密封部和挤压部组成,所述夹持部和密封部之间形成第一活动圈,所述密封部和挤压部之间形成第二活动圈,所述挤压部中间形成所述变形孔,所述弹性片位于夹持部的两侧。

12、在本发明中,所述滑动件的外壁上设有一环形槽,所述环形槽的内径大于自然状态下变形孔的内径。

13、在本发明中,所述滑动件位于第一阻挡环和第二阻挡环之间,所述滑动件与第一阻挡环和/或第二阻挡环接触时,此时的所述挤压部处于环形槽中。

14、在本发明中,所述第一压缩室朝向第一开口端处设有第一锥形面,所述第二压缩室朝向第二开口端处设有第二锥形面,所述密封部的一侧为第一密封面,另一侧为第二密封面,所述密封部通过滑动件的推动保持第一密封面与第一锥形面接触、第二密封面与第二锥形面接触。

15、在本发明中,所述第一压缩室在吸入介质时,所述第二压缩室处于压缩介质,所述第一弹簧处于自然状态,所述第二弹簧处于压缩状态。

16、在本发明中,所述固定孔位于通孔和第一阻挡环之间、密封端和第二阻挡环之间,所述固定孔的下端设有一连通孔,上端设有一螺纹孔,所述防逆流组件中设有密封塞、第三弹簧和密封球,所述密封塞的上端设有引流管,所述密封塞下端设有一与密封球配合的球形孔,所述球形孔位于固定孔的上端,所述密封塞的外壁上设有与螺纹孔配合的螺纹部,所述第三弹簧位于固定孔中,所述密封球位于第三弹簧的上端,且位于球形孔内。

17、在本发明中,所述引流管的内径小于密封球的直径,所述连通孔的内径小于固定孔的内径,且小于第三弹簧的内径,所述第三弹簧处于1/2的压缩状态。

18、实施本发明的这种高寿命的智能化柱塞泵,具有以下有益效果:该高寿命的智能化柱塞泵采用第一压缩件和第二压缩件对接,并且第一压缩件和第二压缩件之间采用换向件连接,实现两处压缩室的不间断变换。通过一根驱动杆将第一压缩盘和第二压缩盘实现压缩,保证驱动杆不论是正向移动还是反向移动都够实现做功,将压缩效率提高两倍,能量消耗降低一半。

技术特征:

1.一种高寿命的智能化柱塞泵,其特征在于,包括:

2.根据权利要求1所述的高寿命的智能化柱塞泵,其特征在于,所述第一压缩室的内部设有第一阻挡环,所述第一阻挡环的中间形成第一环形孔,所述第二压缩室的内部设有第二阻挡环,所述第二阻挡环的中间形成第二环形孔。

3.根据权利要求2所述的高寿命的智能化柱塞泵,其特征在于,所述第一弹簧的直径小于第一环形孔的内径,所述第二弹簧的直径小于第二环形孔的内径,所述第一压缩盘的直径大于第一环形孔的内径,所述第二压缩盘的直径大于第二环形孔的内径。

4.根据权利要求3所述的高寿命的智能化柱塞泵,其特征在于,所述换向件从外至内依次由夹持部、密封部和挤压部组成,所述夹持部和密封部之间形成第一活动圈,所述密封部和挤压部之间形成第二活动圈,所述挤压部中间形成所述变形孔,所述弹性片位于夹持部的两侧。

5.根据权利要求4所述的高寿命的智能化柱塞泵,其特征在于,所述滑动件的外壁上设有一环形槽,所述环形槽的内径大于自然状态下变形孔的内径。

6.根据权利要求5所述的高寿命的智能化柱塞泵,其特征在于,所述滑动件位于第一阻挡环和第二阻挡环之间,所述滑动件与第一阻挡环和/或第二阻挡环接触时,此时的所述挤压部处于环形槽中。

7.根据权利要求6所述的高寿命的智能化柱塞泵,其特征在于,所述第一压缩室朝向第一开口端处设有第一锥形面,所述第二压缩室朝向第二开口端处设有第二锥形面,所述密封部的一侧为第一密封面,另一侧为第二密封面,所述密封部通过滑动件的推动保持第一密封面与第一锥形面接触、第二密封面与第二锥形面接触。

8.根据权利要求7所述的高寿命的智能化柱塞泵,其特征在于,所述第一压缩室在吸入介质时,所述第二压缩室处于压缩介质,所述第一弹簧处于自然状态,所述第二弹簧处于压缩状态。

9.根据权利要求8所述的高寿命的智能化柱塞泵,其特征在于,所述固定孔位于通孔和第一阻挡环之间、密封端和第二阻挡环之间,所述固定孔的下端设有一连通孔,上端设有一螺纹孔,所述防逆流组件中设有密封塞、第三弹簧和密封球,所述密封塞的上端设有引流管,所述密封塞下端设有一与密封球配合的球形孔,所述球形孔位于固定孔的上端,所述密封塞的外壁上设有与螺纹孔配合的螺纹部,所述第三弹簧位于固定孔中,所述密封球位于第三弹簧的上端,且位于球形孔内。

10.根据权利要求9所述的高寿命的智能化柱塞泵,其特征在于,所述引流管的内径小于密封球的直径,所述连通孔的内径小于固定孔的内径,且小于第三弹簧的内径,所述第三弹簧处于1/2的压缩状态。

技术总结

本发明公开了一种高寿命的智能化柱塞泵,包括驱动组件、第一压缩件、第二压缩件以及用于连接第一压缩件和第二压缩件的换向件。驱动组件中具有一驱动杆,驱动杆上设有一滑动件,滑动件带动位于第一压缩件内部的第一压缩盘、第二压缩件内部的第二压缩盘实现压缩介质。该高寿命的智能化柱塞泵采用第一压缩件和第二压缩件对接,并且第一压缩件和第二压缩件之间采用换向件连接,实现两处压缩室的不间断变换。通过一根驱动杆将第一压缩盘和第二压缩盘实现压缩,保证驱动杆不论是正向移动还是反向移动都够实现做功,将压缩效率提高两倍,能量消耗降低一半。

技术研发人员:忻达,汪耀华,熊华彬,李轩,张强

受保护的技术使用者:宁波钱湖石油设备有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!