强润滑冷却循环动力的磁力滑片泵的制作方法

本发明涉及实现流体动力输送的磁力滑片泵,尤其涉及所述磁力滑片泵的冷却润滑系统。

背景技术:

1、滑片泵的润滑系统能否良好润滑运行,对滑片泵运转性能起着至关重要的作用。目前绝大多数滑片泵产品,其泵盖中采用机械密封,此类泵密封结构普遍存在着密封效果欠佳的技术问题,尤其是不耐抽空,且对于易汽化介质难以形成有效的润滑密封油膜,会经常发生泄漏现象,所以已有滑片泵产品在易汽化、易气蚀介质泵送应用上有限制。

2、为解决属性不同的泵送介质存在相应的密封问题、导致泄漏经常出现、破坏滑动轴承等部件使用寿命等技术问题,专利文献cn216477836u公开了一种磁力滑片泵,其方案在耐磨板高泵压位设有通孔,高压介质由通孔充入耐磨板与泵盖间隙,来浸润、润滑滑动轴承,同是增设冷却循环罐外设和于非驱动侧泵盖轴承孔壁的环绕滑动轴承组件的凹槽,冷却循环罐经管线由泵出口引入介质、通入凹槽,由通孔及外侧轴承间隙形成冷却润滑回路。其方案虽可满足常规工况的运转润滑需求,但在极易汽化介质的应用上依然会出现润滑中断、导致部件间缺乏润滑而增加损坏率、故障运行技术风险的技术问题。经反复研究,发现其技术原因主要在于:其一,泵出口为高压区,经冷却循环罐引入与耐磨板通孔泵高压区相通的泵盖轴承润滑间隙,回路中因缺少必要的循环动力压差,难以形成良好的润滑冷却循环;其二,其冷却润滑回路在泵内存在通行短路,难以在泵内的驱动侧滑动轴承和隔离套的泵运转高热区形成有效的冷却循环,尤其对于如正丁烷、异丁烯以及石油液化气等汽化介质,易出现润滑中断情况,润滑不充分的情况更显突出,增加了部件损坏率、提升了故障运行风险。

技术实现思路

1、本专利申请的发明目的在于解决已有技术泵内润滑冷却循环能力不足、尤其在易汽化介质泵送应用上更为突出、导致核心泵运转部件润滑不充分而出现泄漏和高故障率的技术问题,提供一种强润滑冷却循环动力的磁力滑片泵。

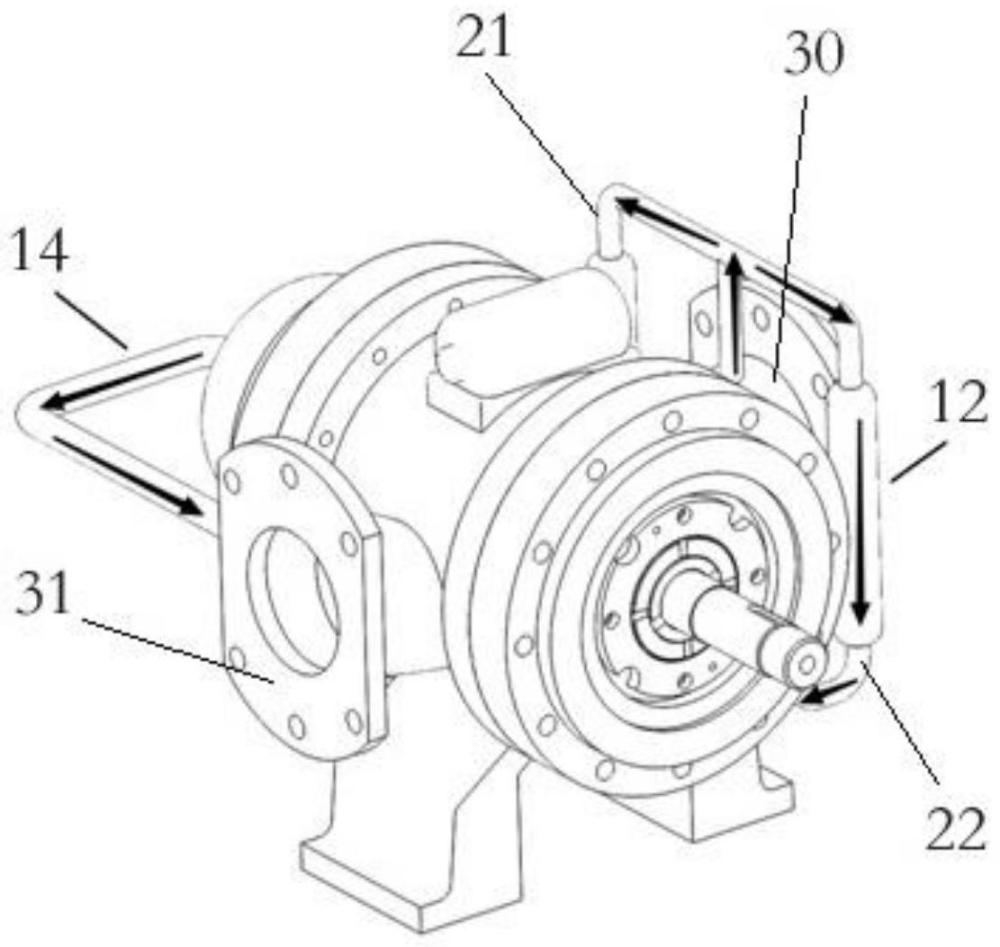

2、本专利申请提供的强润滑冷却循环动力的磁力滑片泵技术方案,其主要技术内容是:一种强润滑冷却循环动力的磁力滑片泵,包括泵体、两侧耐磨板、两侧泵盖、端盖、转子组件和转子驱动组件,两侧耐磨板分别位于两侧泵盖之内、固定于泵体两端,构成密闭泵腔,转子轴由组装于两侧泵盖中的滑动轴承组件支撑在泵腔运转;转子驱动组件组装于转子轴驱动侧,包括内磁转子、外磁转子和隔离套;

3、其组成中还包括驱动侧冷却润滑回路和非驱动侧冷却润滑回路;

4、所述的冷却润滑回路,包括:储液罐,为泵的外设介质容器罐;润滑嵌槽,为两侧泵盖轴承孔壁上环绕滑动轴承的环槽;轴孔,贯通转子轴内的轴向通道;

5、所述的端盖,密闭固定于非驱动侧泵盖外,构成转子轴非驱动侧外与轴孔相通的密闭腔,经回流管与泵入口相通连;

6、储液罐上罐口与泵出口相连、下罐口与两侧泵盖的润滑嵌槽下方接口相通连,构成所述的驱动侧冷却润滑回路的一部分还包括:依次经滑动轴承润滑间隙、内磁转子8的轴向通孔、内磁转子8后端的隔离套9的空间、轴孔17、端盖密闭腔、回流管14至泵入口31构成;构成所述的非驱动侧冷却润滑回路的一部分还包括:依次经滑动轴承润滑间隙、端盖密闭腔、回流管14至泵入口31构成。

7、上述整体技术方案之一优选项,所述两侧耐磨板,于泵腔高压区位的板面上开设有通孔。

8、上述整体技术方案之一优选项,驱动侧耐磨板通孔孔径大于非驱动侧耐磨板上的通孔孔径。

9、上述整体技术方案之一优选项,所述的通孔,其孔径最优为4-8mm。

10、本发明专利申请公开的强润滑冷却循环动力的磁力滑片泵技术方案,在驱动侧和非驱动侧均形成了高低压差作用理通畅循环运行的两路共依共存的冷却润滑回路,对重要泵内区域:滑动轴承和转子驱动组件工作区域实施流动顺畅的冷却和润滑,与上述专利文献滑片泵润滑循环系相比,原50℃运行温升下降为10℃温升,体现出本技术方案具有更为优秀的润滑冷却性能,同时克服了短路现象和抽空的发生,从根本上解决了易汽化、易气蚀泵送介质易发生的润滑不良工况的技术问题,大大降低了故障运行风险性和故障率。

技术特征:

1.一种强润滑冷却循环动力的磁力滑片泵,包括泵体、两侧耐磨板、两侧泵盖、端盖、转子组件和转子驱动组件,两侧耐磨板分别位于两侧泵盖之内、固定于泵体两端,构成密闭泵腔,转子轴由组装于两侧泵盖中的滑动轴承于泵腔泵运转;转子驱动组件组装于转子轴驱动侧,包括内磁转子、外磁转子和隔离处于内外磁转子的隔离套;

2.根据权利要求1所述的强润滑冷却循环动力的磁力滑片泵,其特征在于,所述两侧耐磨板,于泵腔高压区位的板面上开设有通孔。

3.根据权利要求2所述的强润滑冷却循环动力的磁力滑片泵,其特征在于,驱动侧耐磨板通孔孔径大于非驱动侧耐磨板上的通孔孔径。

4.根据权利要求2或3所述的强润滑冷却循环动力的磁力滑片泵,其特征在于,所述的耐磨板通孔,其孔径为4-8mm。

技术总结

本专利申请提供了一种强润滑冷却循环动力的磁力滑片泵,包括泵体、两侧耐磨板、两侧泵盖、端盖、转子组件和转子驱动组件,还包括由泵出口经泵内至泵入口的驱动侧冷却润滑回路和非驱动侧冷却润滑回路。本技术方案在泵的驱动侧和非驱动侧均形成了高低压差作用理通畅循环运行的两路共依共存的冷却润滑回路,解决了易汽化、易气蚀泵送介质易发生的润滑不良工况的技术问题,大大降低了故障运行风险性和故障率。

技术研发人员:刘禹化,冷馨馨,常思远,耿雷,张建军,韩建勇,刘孟春

受保护的技术使用者:丹东晟辉石化设备有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!