自泄压油缸的制作方法

本技术属于油缸,具体为自泄压油缸。

背景技术:

1、油缸是钢筋调直机的切断部分的重要总承,一般的油缸在切断钢筋时,由于电磁阀发生卡阀或信号失误,导致活塞杆持续运动,直至打底,容易对油缸弹簧和缸体造成破坏,因此需要一种自泄压油缸来解决上述问题。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本实用新型提供自泄压油缸,有效的解决了现有的油缸缺少泄压机构而容易对油缸弹簧和缸体造成破坏的问题。

2、为实现上述目的,本实用新型提供如下技术方案:自泄压油缸,包括油缸缸体,所述油缸缸体的顶端固定设置有泄压柱塞,泄压柱塞的顶端固定设置有螺纹式油管接口,油缸缸体一侧的顶端固定设置有泄压油排出口,油缸缸体的内部设置有立式油缸活塞杆,立式油缸活塞杆与泄压柱塞之间形成油腔,泄压柱塞侧边的底端开设有若干泄压孔,立式油缸活塞杆的顶端与油缸缸体之间开设有与泄压孔相匹配的环形泄压沟槽,环形泄压沟槽的一侧设置有与泄压油排出口连通的排油槽,立式油缸活塞杆上套设有大弹簧,立式油缸活塞杆的底端固定设置有方刀,油缸缸体的底端固定设置有套设于方刀的支撑底座,支撑底座的一侧设置有穿插于支撑底座并与方刀相匹配的圆刀。

3、优选的,所述油缸缸体的底端固定设置有法兰板一,支撑底座的顶端固定设置有法兰板二,法兰板一与法兰板二之间、泄压柱塞与油缸缸体之间均通过若干螺栓固定连接。

4、优选的,所述油缸缸体内部的底端固定设置有套设于立式油缸活塞杆的减薄活塞套,大弹簧的底端与减薄活塞套的顶端贴合,减薄活塞套与立式油缸活塞杆为滑动连接结构。

5、优选的,所述圆刀的一侧固定设置有压盖,圆刀的中间位置开设有钢筋插入通孔,支撑底座的一侧固定设置有与圆刀相匹配的限位螺母,压盖与圆刀之间、法兰板一与法兰板二之间均设置有密封垫圈。

6、优选的,所述油缸缸体一侧的底端固定设置有与油缸缸体内部连通的排油嘴,排油嘴的表面设置有外螺纹。

7、与现有技术相比,本实用新型的有益效果是:

8、(1)、在工作中,通过设置有油缸缸体、泄压柱塞、泄压油排出口、立式油缸活塞杆、油腔、泄压孔、环形泄压沟槽和排油槽,能够在电磁阀发生卡阀或信号失误时进行自动泄压,避免立式油缸活塞杆持续运动而对油缸弹簧和缸体造成破坏。

技术特征:

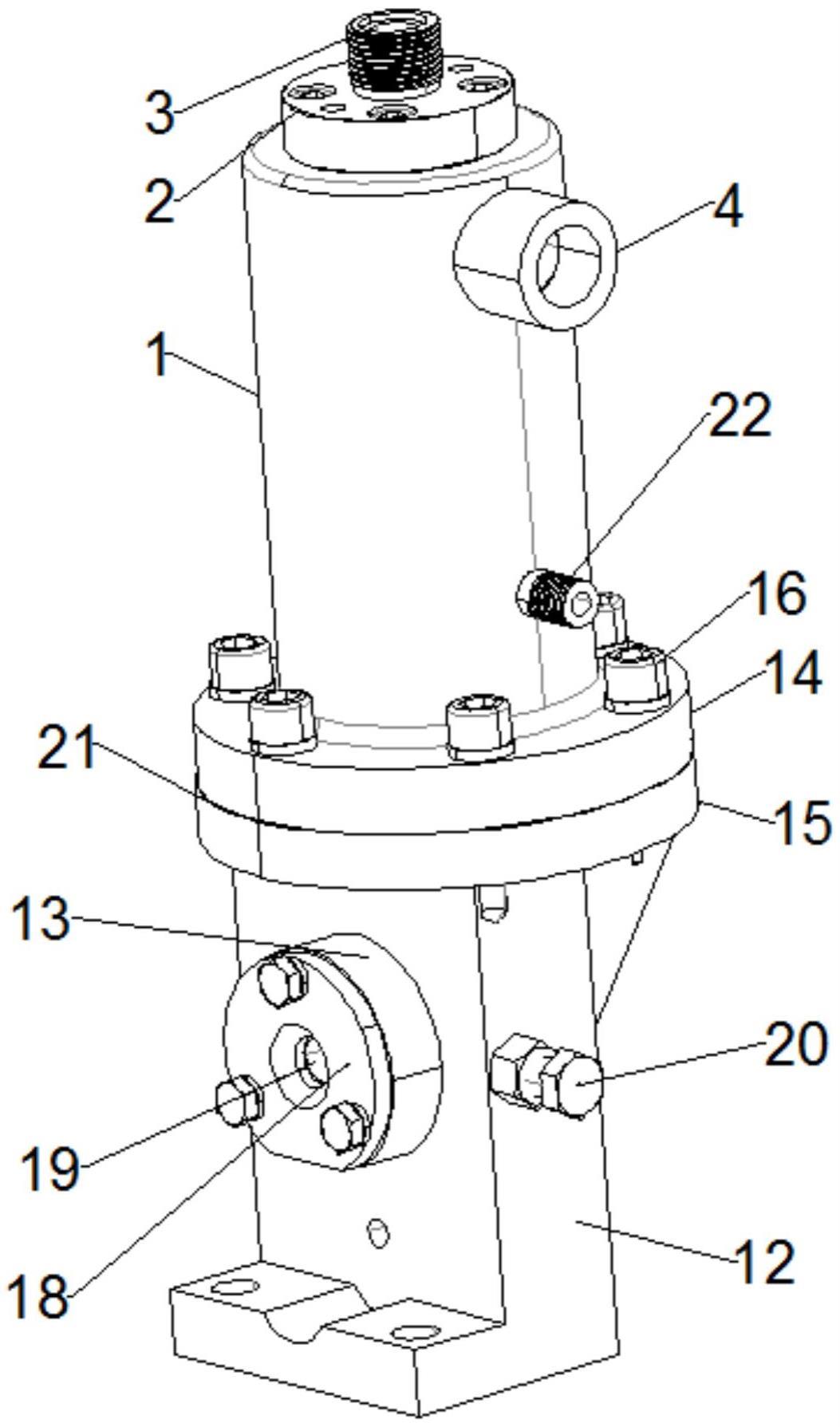

1.自泄压油缸,包括油缸缸体(1),其特征在于:所述油缸缸体(1)的顶端固定设置有泄压柱塞(2),泄压柱塞(2)的顶端固定设置有螺纹式油管接口(3),油缸缸体(1)一侧的顶端固定设置有泄压油排出口(4),油缸缸体(1)的内部设置有立式油缸活塞杆(5),立式油缸活塞杆(5)与泄压柱塞(2)之间形成油腔(6),泄压柱塞(2)侧边的底端开设有若干泄压孔(7),立式油缸活塞杆(5)的顶端与油缸缸体(1)之间开设有与泄压孔(7)相匹配的环形泄压沟槽(8),环形泄压沟槽(8)的一侧设置有与泄压油排出口(4)连通的排油槽(9),立式油缸活塞杆(5)上套设有大弹簧(10),立式油缸活塞杆(5)的底端固定设置有方刀(11),油缸缸体(1)的底端固定设置有套设于方刀(11)的支撑底座(12),支撑底座(12)的一侧设置有穿插于支撑底座(12)并与方刀(11)相匹配的圆刀(13)。

2.根据权利要求1所述的自泄压油缸,其特征在于:所述油缸缸体(1)的底端固定设置有法兰板一(14),支撑底座(12)的顶端固定设置有法兰板二(15),法兰板一(14)与法兰板二(15)之间、泄压柱塞(2)与油缸缸体(1)之间均通过若干螺栓(16)固定连接。

3.根据权利要求1所述的自泄压油缸,其特征在于:所述油缸缸体(1)内部的底端固定设置有套设于立式油缸活塞杆(5)的减薄活塞套(17),大弹簧(10)的底端与减薄活塞套(17)的顶端贴合,减薄活塞套(17)与立式油缸活塞杆(5)为滑动连接结构。

4.根据权利要求2所述的自泄压油缸,其特征在于:所述圆刀(13)的一侧固定设置有压盖(18),圆刀(13)的中间位置开设有钢筋插入通孔(19),支撑底座(12)的一侧固定设置有与圆刀(13)相匹配的限位螺母(20),压盖(18)与圆刀(13)之间、法兰板一(14)与法兰板二(15)之间均设置有密封垫圈(21)。

5.根据权利要求1所述的自泄压油缸,其特征在于:所述油缸缸体(1)一侧的底端固定设置有与油缸缸体(1)内部连通的排油嘴(22),排油嘴(22)的表面设置有外螺纹。

技术总结

本技术涉及油缸技术领域,且公开了自泄压油缸,解决了现有的油缸缺少泄压机构而容易对油缸弹簧和缸体造成破坏的问题,其包括油缸缸体,油缸缸体的顶端固定设置有泄压柱塞,油缸缸体一侧的顶端设有泄压油排出口,油缸缸体的内部设置有立式油缸活塞杆,泄压柱塞侧边的底端开设有若干泄压孔,立式油缸活塞杆的顶端与油缸缸体之间开设有环形泄压沟槽,环形泄压沟槽的一侧设置有排油槽,立式油缸活塞杆上套设有大弹簧,立式油缸活塞杆的底端设置有方刀,油缸缸体的底端设置有支撑底座,支撑底座的一侧设置有圆刀;通过该自泄压油缸能够在电磁阀发生卡阀或信号失误时进行自动泄压,避免立式油缸活塞杆持续运动而对油缸弹簧和缸体造成破坏。

技术研发人员:赵俊平

受保护的技术使用者:长葛市盖瑞机械有限公司

技术研发日:20230227

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!