一种全自动控制辊磨的辊磨机液压系统的制作方法

本技术涉及辊磨机,尤其涉及一种全自动控制辊磨的辊磨机液压系统。

背景技术:

1、目前国内很多辊磨机在产品工作中,产品进料系统为人工控制,控制效率低且生产场地灰尘大,对人伤害大,液压系统减压时靠大通径先导式板式溢流阀或二通插装溢流阀组件减压,减压后压力过低再次启动电机油泵进行补压,从而影响产品的实际寿命,同时控制元件多,故障点多,造成产品维护成本增加、资源浪费等。

技术实现思路

1、为了解决以上问题,本实用新型的目的是提供一种全自动控制辊磨的辊磨机液压系统,使动辊的左右油缸系统可独立全自动加压、泄压、也可同时自动加压、泄压,实现辊磨机液压系统的自动控制。

2、为了实现以上目的,本实用新型采用的技术方案:

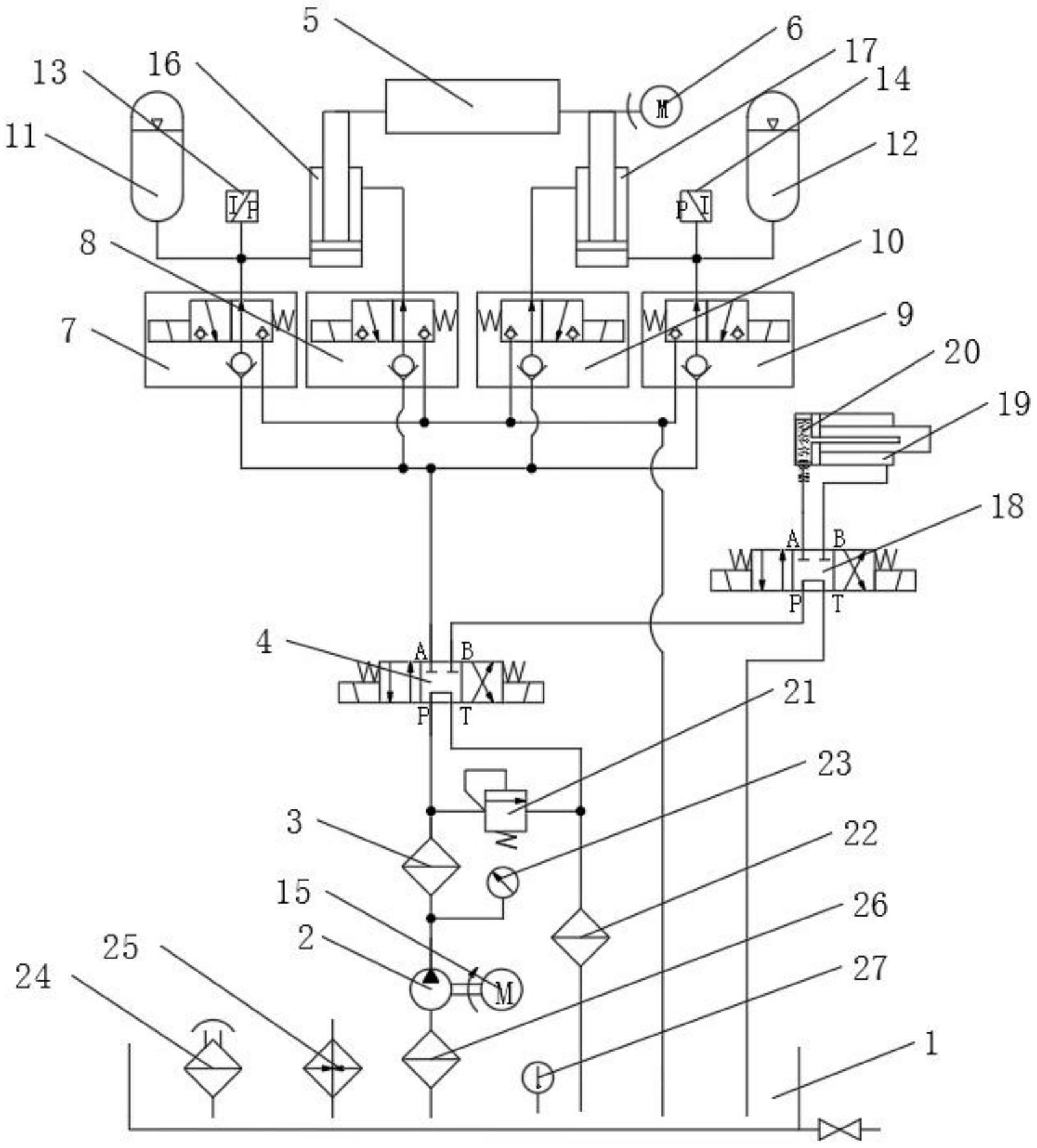

3、一种全自动控制辊磨的辊磨机液压系统,所述液压系统包括油箱,所述液压系统与控制系统连接;包括通过油路依次连接的工作泵、高压过滤器、第一电磁换向阀与工作阀组;所述工作泵与第一电机的输出端连接;所述工作阀组包括分别与动辊的左油缸与右油缸连通的第一工作阀组与第二工作阀组;所述动辊与第二电机的输出端连接;

4、所述第一工作阀组包括第一电磁通断阀、第二电磁通断阀;所述第一电磁通断阀与所述左油缸的无杆腔连通;所述第二电磁通断阀与所述左油缸的有杆腔连通;

5、所述第二工作阀组包括第三电磁通断阀、第四电磁通断阀;所述第三电磁通断阀与所述右油缸的无杆腔连通;所述第四电磁通断阀与所述右油缸的有杆腔连通;

6、所述第一工作阀组与第二工作阀组还分别设置有用于所述左油缸与右油缸保压的第一蓄能器与第二蓄能器;所述第一工作阀组与第二工作阀组还分别设置有用于检测所述左油缸与右油缸压力的第一压力传感器与第二压力传感器。

7、作为一种较优的实施方案,所述液压系统还包括与第一电磁换向阀输出端连通的第三工作阀组,所述第三工作阀组包括第二电磁换向阀,所述第一电磁换向阀与第二电磁换向阀均为三位四通电磁阀,所述第二电磁换向阀与料仓的料仓油缸连通。

8、作为一种较优的实施方案,所述料仓出料口处设置有位移传感器。

9、作为一种较优的实施方案,所述液压系统还包括循环油路;所述循环油路包括溢流阀与回油过滤器;所述溢流阀的进油口与所述高压过滤器的出油口连通;所述回油过滤器的出油口与所述油箱连通。

10、作为一种较优的实施方案,所述液压系统还包括设置在油路上的抗震压力表。

11、作为一种较优的实施方案,所述液压系统还包括设置在所述油箱中的电加热器、吸油过滤器、液温计与空气过滤器。

12、本实用新型的有益效果:

13、本实用新型提供了一种全自动控制辊磨的辊磨机液压系统,液压系统与控制系统连接,通过控制系统对液压系统的元器件进行控制;工作阀组包括分别与动辊的左油缸与右油缸连通的第一工作阀组与第二工作阀组;第一工作阀组与第二工作阀组能够独立进行左右油缸的加压、泄压,也能够同时对左右油缸进行控制,实现辊磨机液压系统的自动控制。并且设置有第一蓄能器与第二蓄能器分别对左油缸与右油缸进行保压;第一压力传感器与第二压力传感器分别用于检测左油缸与右油缸的压力;使动辊左右油缸既能相互独立,又能相互配合,共同实现液压系统的自动控制,提高控制效率,降低人工成本,保证液压系统工作效率。

技术特征:

1.一种全自动控制辊磨的辊磨机液压系统,所述液压系统包括油箱(1),其特征在于:所述液压系统与控制系统连接;包括通过油路依次连接的工作泵(2)、高压过滤器(3)、第一电磁换向阀(4)与工作阀组;所述工作泵(2)与第一电机(15)的输出端连接;所述工作阀组包括分别与动辊(5)的左油缸(16)与右油缸(17)连通的第一工作阀组与第二工作阀组;所述动辊(5)与第二电机(6)的输出端连接;

2.根据权利要求1所述的一种全自动控制辊磨的辊磨机液压系统,其特征在于:所述液压系统还包括与第一电磁换向阀(4)输出端连通的第三工作阀组,所述第三工作阀组包括第二电磁换向阀(18),所述第一电磁换向阀(4)与第二电磁换向阀(18)均为三位四通电磁阀,所述第二电磁换向阀(18)与料仓的料仓油缸(19)连通。

3.根据权利要求2所述的一种全自动控制辊磨的辊磨机液压系统,其特征在于:所述料仓出料口处设置有位移传感器(20)。

4.根据权利要求1所述的一种全自动控制辊磨的辊磨机液压系统,其特征在于:所述液压系统还包括循环油路;所述循环油路包括溢流阀(21)与回油过滤器(22);所述溢流阀(21)的进油口与所述高压过滤器(3)的出油口连通;所述回油过滤器(22)的出油口与所述油箱(1)连通。

5.根据权利要求1所述的一种全自动控制辊磨的辊磨机液压系统,其特征在于:所述液压系统还包括设置在油路上的抗震压力表(23)。

6.根据权利要求1所述的一种全自动控制辊磨的辊磨机液压系统,其特征在于:所述液压系统还包括设置在所述油箱(1)中的电加热器(25)、吸油过滤器(26)、液温计(27)与空气过滤器(24)。

技术总结

本技术公开了一种全自动控制辊磨的辊磨机液压系统,液压系统与控制系统连接;包括通过油路依次连接的工作泵、高压过滤器、第一电磁换向阀与工作阀组;工作泵与第一电机的输出端连接;工作阀组包括分别与动辊的左油缸与右油缸连通的第一工作阀组与第二工作阀组;动辊与第二电机的输出端连接;第一工作阀组与第二工作阀组还分别设置有用于左油缸与右油缸保压的第一蓄能器与第二蓄能器;第一工作阀组与第二工作阀组还分别设置有用于检测左油缸与右油缸压力的第一压力传感器与第二压力传感器。本申请中液压系统使左右油缸可独立,也可同时全自动加压、泄压,通过控制系统对液压系统的元器件进行控制,实现辊磨机液压系统的自动控制。

技术研发人员:刘秋勇,李佳乐,温帝文

受保护的技术使用者:成都大宏立机器股份有限公司

技术研发日:20230315

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!