一种具有自润滑结构的蠕动泵驱动机构的制作方法

本技术涉及蠕动泵,尤其涉及一种具有自润滑结构的蠕动泵驱动机构。

背景技术:

1、自润滑是指材料本身具有一定的润滑性能,无需外部添加润滑剂即可实现润滑,蠕动泵是一种通过压缩软管或者管道来推进流体的泵,也叫压缩泵、柱塞泵或者周向活塞泵,自润滑蠕动泵是一种采用自润滑材料制成的蠕动泵,它具有自润滑性能,不需要额外添加润滑剂即可进行工作,自润滑蠕动泵具有更好的耐磨损性、更长的使用寿命和更高的工作效率,能够满足特殊液体输送的需求。

2、蠕动泵是通过压缩软管实现输送液体,因此在使用时会产生一定的摩擦和磨损,没有良好的润滑,这种磨损将更加严重,从而影响设备寿命和性能,蠕动泵未得到适当的润滑,则软管可能出现裂纹或其他损坏,导致泄漏。这不仅会浪费液体,还可能对环境造成负面影响。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种具有自润滑结构的蠕动泵驱动机构。

2、为了实现上述目的,本实用新型采用了如下技术方案:一种具有自润滑结构的蠕动泵驱动机构,包括油管,所述油管顶壁设置有入油孔,所述油管顶壁固定连接有固定绳,所述固定绳一端固定连接有瓶盖,所述油管内部滑动连接有橡胶垫,所述橡胶垫内部设置有透气孔,所述橡胶垫底壁固定连接有固定块,所述固定块底壁固定连接有注入管,所述注入管内部设置有吸油槽。

3、作为上述技术方案的进一步描述:

4、所述注入管底壁固定连接有油嘴,所述油管底壁固定连接有保护壳。

5、作为上述技术方案的进一步描述:

6、所述保护壳内部固定连接有水管,所述水管内部设置有出水口。

7、作为上述技术方案的进一步描述:

8、所述保护壳内侧壁转动连接有挡板,所述挡板内部设置有限位槽。

9、作为上述技术方案的进一步描述:

10、所述挡板内部固定连接有转动轴,所述转动轴固定连接有固定环。

11、作为上述技术方案的进一步描述:

12、所述固定环外侧壁固定连接有支杆,所述支杆一端固定连接有限位杆。

13、作为上述技术方案的进一步描述:

14、所述限位杆外侧壁固定连接有固定板。

15、作为上述技术方案的进一步描述:

16、所述保护壳后侧设置有电机,所述电机输出端固定连接在转动轴后侧。

17、本实用新型具有如下有益效果:

18、1、本实用新型中,首先保护壳上方设置的油管,油管内部内置了入油孔,在入油孔内加入一定比例的润滑油,把瓶盖放置在入油孔上,使空气难以进入到油管内,橡胶垫难以向下移动,当设备需要润滑时,扭开瓶盖,外部空气进入瓶体内,通过橡胶垫内部设置的透气孔,使橡胶垫能一定程度地向下位移,受到挤压的润滑油通过吸油槽进入注入管内,使注入管内涌进润滑油,再通过下方设置的油嘴进入保护壳内,再通过限位杆的搅拌,带到保护壳内部,实现设备的润滑。

19、2、本实用新型中,限位杆上固定了固定板,固定板卡在挡板上设置的限位槽上,能增加设备的稳定性,在挡板转动的过程中,能通过限位槽获得一定程度的吸引力,方便油管内的润滑油向下滑动,增强润滑效果,保护壳内部多余的润滑油储存在保护壳内,实现保护壳内润滑油的储存。

技术特征:

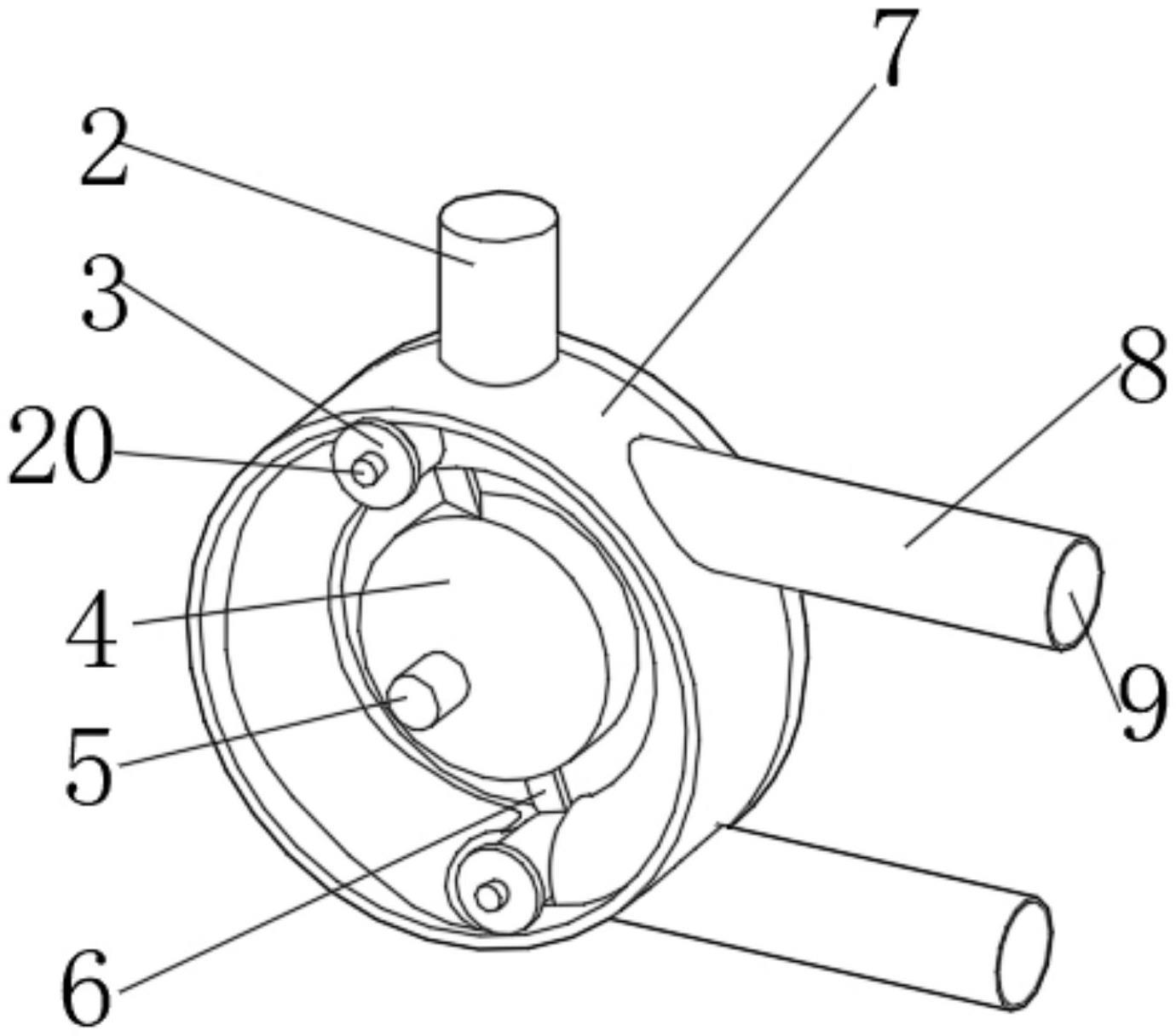

1.一种具有自润滑结构的蠕动泵驱动机构,包括油管(2),其特征在于:所述油管(2)顶壁设置有入油孔(15),所述油管(2)顶壁固定连接有固定绳(13),所述固定绳(13)一端固定连接有瓶盖(14),所述油管(2)内部滑动连接有橡胶垫(16),所述橡胶垫(16)内部设置有透气孔(1),所述橡胶垫(16)底壁固定连接有固定块(17),所述固定块(17)底壁固定连接有注入管(18),所述注入管(18)内部设置有吸油槽(20)。

2.根据权利要求1所述的一种具有自润滑结构的蠕动泵驱动机构,其特征在于:所述注入管(18)底壁固定连接有油嘴(19),所述油管(2)底壁固定连接有保护壳(7)。

3.根据权利要求2所述的一种具有自润滑结构的蠕动泵驱动机构,其特征在于:所述保护壳(7)内部固定连接有水管(8),所述水管(8)内部设置有出水口(9)。

4.根据权利要求3所述的一种具有自润滑结构的蠕动泵驱动机构,其特征在于:所述保护壳(7)内侧壁转动连接有挡板(10),所述挡板(10)内部设置有限位槽(11)。

5.根据权利要求4所述的一种具有自润滑结构的蠕动泵驱动机构,其特征在于:所述挡板(10)内部固定连接有转动轴(5),所述转动轴(5)转动连接有固定环(4)。

6.根据权利要求5所述的一种具有自润滑结构的蠕动泵驱动机构,其特征在于:所述固定环(4)外侧壁固定连接有支杆(6),所述支杆(6)一端固定连接有限位杆(21)。

7.根据权利要求6所述的一种具有自润滑结构的蠕动泵驱动机构,其特征在于:所述限位杆(21)外侧壁固定连接有固定板(3)。

8.根据权利要求2所述的一种具有自润滑结构的蠕动泵驱动机构,其特征在于:所述保护壳(7)后侧设置有电机(12),所述电机(12)输出端固定连接在转动轴(5)后侧。

技术总结

本技术涉及蠕动泵技术领域,公开了一种具有自润滑结构的蠕动泵驱动机构,包括油管,其特征在于:所述油管顶壁设置有入油孔,所述油管顶壁固定连接有固定绳,所述固定绳一端固定连接有瓶盖,所述油管内部滑动连接有橡胶垫,所述橡胶垫内部设置有透气孔,所述橡胶垫底壁固定连接有固定块,所述固定块底壁固定连接有注入管,所述注入管内部设置有吸油槽,所述注入管底壁固定连接有油嘴,所述油管底壁固定连接有保护壳。本技术中,在通过下方设置的油嘴进入保护壳内,再通过限位杆的搅拌,带到保护壳内部,实现设备的润滑,保护壳内部多余的润滑油储存在保护壳内,实现保护壳内润滑油的储存。

技术研发人员:郝现倡,黄子轩,张春宁,潘琴,邓俊伟,孙杨

受保护的技术使用者:益信科技有限公司

技术研发日:20230425

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!