一种高精度压力控制压机液压系统及液压机的制作方法

本技术属于液压控制,尤其涉及一种高精度压力控制压机液压系统及液压机。

背景技术:

1、高精度压力控制压机是液压机的一种,主要用于金属薄板零件的拉伸成型、翻遍、弯曲和冲压等工艺,也可用于一般的压制工艺。高精度压力控制压机被广泛应用于金属加工、塑料加工、橡胶加工、压制成型、特殊工艺等领域。具体应用领域如:汽车制造中的车身件冲压、航空航天中的钛合金加工,电子产品外壳、家电外壳等塑料制品的生产,轮胎、密封件、管道接头等橡胶产品的生产,木材、纸张等成型,压花、压纹、压痕等。

2、现有的液压机存在如下问题:

3、(1)在压制工件过程中,主油缸需持续被提供压力,故高压泵组要一直处于运行状态,维持主油缸压力。根据液压系统输出功率计算公式:,其中为输出功率,为输出流量,为输出压力,可知,在维持主油缸压力的过程中,由于主油缸处于静止状态,故主油缸不做功,所有功率全部用来发热,既是能源的浪费,又造成了系统的发热,影响液压系统寿命,造成液压油泄露污染;

4、(2)由于压制工件所需的压力不同,且需精准控制,普通比例溢流阀不能精准控制压力,造成输入压力与出压力存在一定的偏差。不是压制工件的力过大,就是压制工件的力不够,造成不达标零件过多,严重影响生产质量与效率;

5、(3)顶升油缸在复位过程中经常失速,需频繁调节溢流阀,大大降低了生产效率。

技术实现思路

1、鉴于现有技术的上述缺点、不足,本实用新型提供一种高精度压力控制压机液压系统及液压机,实现在保压的过程中,高压电机泵组停机,节约能源,减少液压站的发热,达到节能、高效、系统稳定可靠的目的。

2、为了达到上述目的,本实用新型采用的主要技术方案包括:

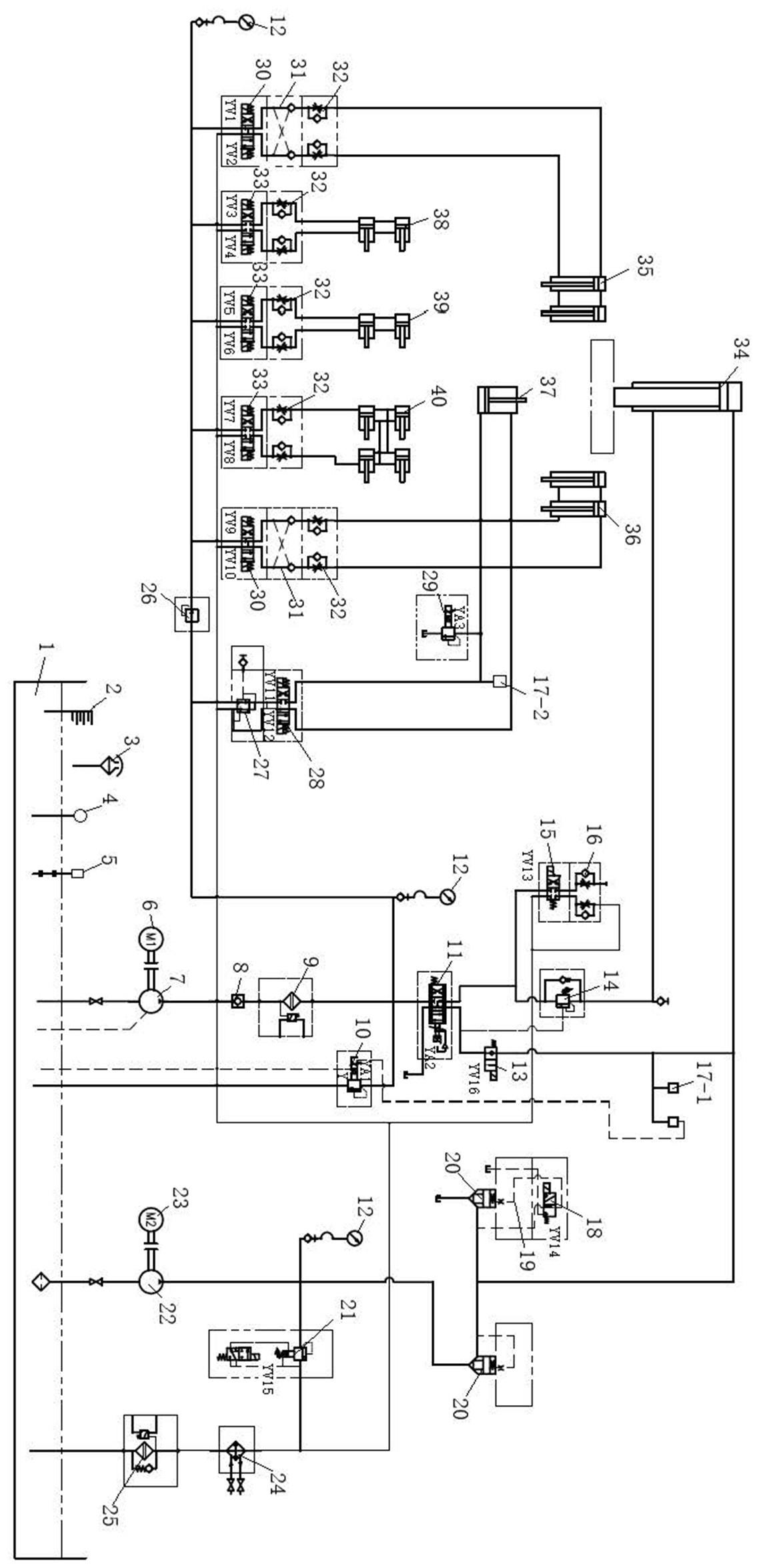

3、一种高精度压力控制压机液压系统,包括主油缸,所述主油缸与低压力大流量供油管路、高压小流量供油管路相连,低压力大流量供油管路通过低压泵组叶片泵从油箱吸油,低压泵组叶片泵的出油管路上设有二通插装阀,其中一个二通插装阀与电磁球阀相连,低压泵组叶片泵的出油管路的旁路设有压力调节管路,所述高压小流量供油管路通过高压泵组柱塞泵从油箱吸油,高压泵组柱塞泵的出油管路上设有比例方向阀,高压泵组柱塞泵出油管路的支路上压力调节管路,该压力调节管路上设有闭环比例溢流阀,比例方向阀的出油管路设有电磁阀,通过第一压力传感器监测高压小流量供油管路压力,所述第一压力传感器与闭环比例溢流阀相连,主油缸的回油管路上设有平衡阀,平衡阀的出油管路一路经第一电磁换向阀和主油缸快速下行调速阀或经比例方向阀回流至油箱,主油缸与行程开关相连,各阀门、传感器及行程开关与控制器相连。

4、进一步地,所述低压泵组叶片泵旁路的压力调节管路上设有电磁溢流阀、对低压力大流量供油管路的压力进行调节。

5、进一步地,所述主油缸的回油管路末端设有冷却器、回油过滤器。

6、进一步地,所述高压泵组柱塞泵出油管路上依次通过单向阀、高压过滤器与比例方向阀相连。

7、进一步地,所述系统还包括前门提升油缸、后门提升油缸,高压泵组柱塞泵出油管路于比例方向阀前端设有前门提升油缸、后门提升油缸供油支路,所述前门提升油缸、后门提升油缸的供油支路上分别依次设有第三电磁换向阀、叠加液控单向阀、叠加单向节流阀,各阀门及提升油缸与控制器相连。

8、进一步地,所述系统还包括前门开关油缸、后门开关油缸、侧门开关油缸,高压泵组柱塞泵出油管路于比例方向阀前端设有前门开关油缸、后门开关油缸、侧门开关油缸供油支路,所述前门开关油缸、后门开关油缸、侧门开关油缸的供油支路上分别依次设有第四电磁换向阀、叠加单向节流阀,各阀门及开关油缸与控制器相连。

9、进一步地,所述系统还包括顶升油缸,高压泵组柱塞泵出油管路于比例方向阀前端设有顶升油缸供油支路,所述顶升油缸的供油支路上依次设有叠加减压阀、第二电磁换向阀,顶升油缸的回油管路上设有比例溢流阀及第二压力传感器,各阀门、顶升缸及传感器与控制器相连。

10、进一步地,所述油箱内设有液位计、空气滤清器、温度控制器、液位控制器中。

11、一种高精度压力控制液压机,具有所述的高精度压力控制压机液压系统。

12、本实用新型的有益效果是:

13、(1)本实用新型通过增加了电磁阀,实现保压功能,通过设置电磁球阀能够保证主油缸无杆腔的零泄漏,通过第一压力传感器观测压力情况,这样在压制工件过程中高压电机泵组就可以停机,不仅能节约能源,还能够减少液压站的发热,因为高压电机泵组持续运转,会将所有的电能转化为热能,这样会大大增加了液压元件的负担,减少液压元件的使用寿命。大幅度节约能源,增加液压元件的使用奉命;

14、(2)本实用新型的液压系统,通过设置闭环比例溢流阀,将闭环比例溢流阀所带的压力传感器接点与第一压力传感器接在同一位置,这样就能实时检测压机的压力,并能够反馈给闭环比例溢流阀,闭环比例溢流阀再根据反馈回来的数据进行实时调整,将压机压力的精准度控制在±0.5%,避免了由于开环比例溢流阀压力波动较大,不能精准控制压力的问题,大大提高了工件的质量,提高了成品率;

15、(3)本实用新型的液压系统,通过设置比例溢流阀,配合第二压力传感器,检测顶升油缸无杆腔压力,这样可能实时监测顶升油缸负载的压力,根据反馈回来负载的压力,随时调节溢流阀的压力,这样就不需要频繁的手动调节压力,省时省力,而且提高了精准度,有效的提高了生产效率和产品质量。

技术特征:

1.一种高精度压力控制压机液压系统,其特征在于,包括主油缸(34),所述主油缸(34)与低压力大流量供油管路、高压小流量供油管路相连,低压力大流量供油管路通过低压泵组叶片泵(22)从油箱(1)吸油,低压泵组叶片泵(22)的出油管路上设有二通插装阀(20),其中一个二通插装阀(20)与电磁球阀(18)相连,低压泵组叶片泵(22)的出油管路的旁路设有压力调节管路,所述高压小流量供油管路通过高压泵组柱塞泵(7)从油箱(1)吸油,高压泵组柱塞泵(7)的出油管路上设有比例方向阀(11),高压泵组柱塞泵(7)出油管路的支路上压力调节管路,该压力调节管路上设有闭环比例溢流阀(10),比例方向阀(11)的出油管路设有电磁阀(13),通过第一压力传感器(17-1)监测高压小流量供油管路压力,所述第一压力传感器(17-1)与闭环比例溢流阀(10)相连,主油缸(34)的回油管路上设有平衡阀(14),平衡阀(14)的出油管路一路经第一电磁换向阀(15)和主油缸快速下行调速阀(16)或经比例方向阀(11)回流至油箱(1),主油缸(34)与行程开关相连,各阀门、传感器及行程开关与控制器相连。

2.根据权利要求1所述的一种高精度压力控制压机液压系统,其特征在于:所述低压泵组叶片泵(22)旁路的压力调节管路上设有电磁溢流阀(21)、对低压力大流量供油管路的压力进行调节。

3.根据权利要求1所述的一种高精度压力控制压机液压系统,其特征在于:所述主油缸(34)的回油管路末端设有冷却器(24)、回油过滤器(25)。

4.根据权利要求1所述的一种高精度压力控制压机液压系统,其特征在于:所述高压泵组柱塞泵(7)出油管路上依次通过单向阀(8)、高压过滤器(9)与比例方向阀(11)相连。

5.根据权利要求1所述的一种高精度压力控制压机液压系统,其特征在于:所述系统还包括前门提升油缸(35)、后门提升油缸(36),高压泵组柱塞泵(7)出油管路于比例方向阀(11)前端设有前门提升油缸(35)、后门提升油缸(36)供油支路,所述前门提升油缸(35)、后门提升油缸(36)的供油支路上分别依次设有第三电磁换向阀(30)、叠加液控单向阀(31)、叠加单向节流阀(32),各阀门及提升油缸与控制器相连。

6.根据权利要求1所述的一种高精度压力控制压机液压系统,其特征在于:所述系统还包括前门开关油缸(38)、后门开关油缸(39)、侧门开关油缸(40),高压泵组柱塞泵(7)出油管路于比例方向阀(11)前端设有前门开关油缸(38)、后门开关油缸(39)、侧门开关油缸(40)供油支路,所述前门开关油缸(38)、后门开关油缸(39)、侧门开关油缸(40)的供油支路上分别依次设有第四电磁换向阀(33)、叠加单向节流阀(32),各阀门及开关油缸与控制器相连。

7.根据权利要求1所述的一种高精度压力控制压机液压系统,其特征在于:所述系统还包括顶升油缸(37),高压泵组柱塞泵(7)出油管路于比例方向阀(11)前端设有顶升油缸(37)供油支路,所述顶升油缸(37)的供油支路上依次设有叠加减压阀(27)、第二电磁换向阀(28),顶升油缸(37)的回油管路上设有比例溢流阀(29)及第二压力传感器(17-2),各阀门、顶升缸及传感器与控制器相连。

8.根据权利要求1所述的一种高精度压力控制压机液压系统,其特征在于:所述油箱(1)内设有液位计(2)、空气滤清器(3)、温度控制器(4)、液位控制器(5)。

9.一种高精度压力控制液压机,其特征在于:具有权利要求1-7任一所述的高精度压力控制压机液压系统。

技术总结

一种高精度压力控制压机液压系统及液压机,属于液压控制技术领域,包括主油缸,所述主油缸与低压力大流量供油管路、高压小流量供油管路相连,低压力大流量供油管路通过低压泵组叶片泵从油箱吸油,低压泵组叶片泵的出油管路上设有二通插装阀,所述高压小流量供油管路通过高压泵组柱塞泵从油箱吸油,高压泵组柱塞泵的出油管路上设有比例方向阀,主油缸的回油管路上设有平衡阀,平衡阀的出油管路一路经第一电磁换向阀和主油缸快速下行调速阀或经比例方向阀回流至油箱。本技术实现在保压的过程中,高压电机泵组停机,节约能源,减少液压站的发热,达到节能、高效、系统稳定可靠的目的。

技术研发人员:王坚,刘丽娜

受保护的技术使用者:沈阳奥林液压装备制造有限公司

技术研发日:20230515

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!