一种大缸径高负载液压油缸的制作方法

本技术属于液压油缸,具体涉及一种大缸径高负载液压油缸。

背景技术:

1、近些年,中国在航空,航天,船舶,重工等领域取得了飞速的发展,很多先进的技术和加工设备,令世界刮目相看。特别是大型飞机,大型船舶等产品的相继问世,更是让世界同行瞠目结舌。在这些业绩的背后,起着至关重要的一种液压元件就是液压缸。其中,大型液压缸,大缸径液压缸的技术更新和产品升级,对整个中国的工业发展,起着举足轻重的作用。其中,大型锻造液压系统,大型工程项目设备,大型顶弯机,大型折弯机,大型水压机等重要加工,是中国工业向高精尖方向发展的重要硬件基础,而这些大型设备的核心液压元件是由大型液压缸,大缸径液压缸,作为动力之源。现有的液压油缸在工作时,通过油缸左右两端的油孔输入与输出油液推动活塞杆的伸缩,但是直径较大的油缸在使用过程中,由于油缸剖面直径较大,因此液压油从油孔流入时分布不均,继而导致活塞块靠近入油孔位置所受到的液压力较大,引起活塞块滑动面受压不均匀,使用时间较长后,会导致活塞块向一侧发生倾斜与磨损,进而影响液压油缸的密封性,导致液压油缸工作异常,缩短液压油缸的使用寿命。

技术实现思路

1、本实用新型的目的是为了克服现有技术的不足,而提供一种大缸径高负载液压油缸,解决了上述背景技术中的问题。

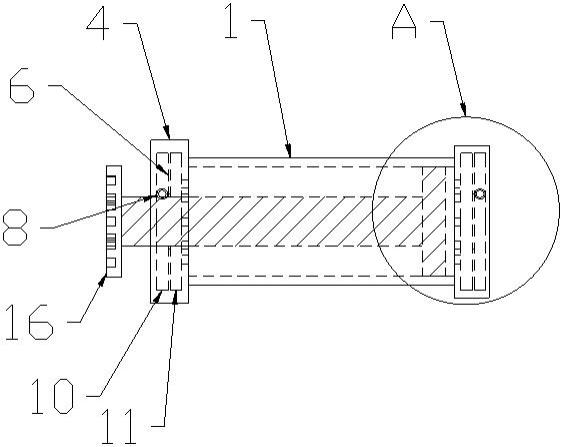

2、本实用新型的目的是这样实现的:一种大缸径高负载液压油缸,其包括缸筒,所述缸筒的内部滑动连接有活塞,所述活塞上固定连接有活塞杆,所述缸筒的左端固定设有第一缓冲室,且第一缓冲室与缸筒的内腔相连通,缸筒的右端固定设有第二缓冲室,且第二缓冲室与缸筒的内腔相连通,所述第一缓冲室的内部设有第一分布器,所述第二缓冲室的内部设有第二分布器,第一缓冲室上连通设有第一油管,第二缓冲室上连通设有第二油管。

3、进一步地,所述第一分布器为固定设置于所述第一缓冲室内部的第一隔板,第一隔板将第一缓冲室内部分隔为第一左腔和第一右腔,所述第一隔板上开设有使第一左腔与第一右腔相连通的多个第一通孔,且所述第一通孔为条形孔。

4、进一步地,所述第二分布器为固定设置于所述第二缓冲室内部的第二隔板,第二隔板将第二缓冲室内部分隔为第二左腔和第二右腔,所述第二隔板上开设有使第二左腔与第二右腔相连通的多个第二通孔,且所述第二通孔为条形孔。

5、进一步地,所述第一油管的内端延伸至所述第一左腔的内部。

6、进一步地,所述第二油管的内端延伸至所述第二右腔的内部。

7、进一步地,所述第一缓冲室的内侧壁上开设有多个第一圆孔,多个所述第一圆孔呈圆环状排布,且第一圆孔与缸筒的内壁与活塞杆的侧壁之间的间隙相对应设置。

8、进一步地,所述第二缓冲室的内侧壁上开设有多个第二圆孔,多个所述第二圆孔呈圆环状排布,且第二圆孔与缸筒的内壁与活塞杆的侧壁之间的间隙相对应设置。

9、进一步地,所述活塞杆的外端固定连接有推座,且所述推座为矩形状。

10、本实用新型的有益效果:通过在缸筒的两端分别设置第一缓冲室和第二缓冲室,并将第一油管和第二油管连接到第一缓冲室和第二缓冲室上,油液在进入到缸筒内部之前先进入到缓冲室内,利用缓冲室内部的分布器,分布器将缓冲室内部的油液进行均匀分布后,油液再进入到缸筒内部,使进入到缸筒内部的油液与活塞面均匀的接触,使活塞面受压均匀,避免发生活塞面受压力不均匀而导致活塞的一侧倾斜被磨损消耗,大大延长缸筒的使用寿命。

技术特征:

1.一种大缸径高负载液压油缸,包括缸筒(1),所述缸筒(1)的内部滑动连接有活塞(2),所述活塞(2)上固定连接有活塞杆(3),其特征在于:所述缸筒(1)的左端固定设有第一缓冲室(4),且第一缓冲室(4)与缸筒(1)的内腔相连通,缸筒(1)的右端固定设有第二缓冲室(5),且第二缓冲室(5)与缸筒(1)的内腔相连通,所述第一缓冲室(4)的内部设有第一分布器,所述第二缓冲室(5)的内部设有第二分布器,第一缓冲室(4)上连通设有第一油管(8),第二缓冲室(5)上连通设有第二油管(9)。

2.根据权利要求1所述的大缸径高负载液压油缸,其特征在于:所述第一分布器为固定设置于所述第一缓冲室(4)内部的第一隔板(6),第一隔板(6)将第一缓冲室(4)内部分隔为第一左腔(10)和第一右腔(11),所述第一隔板(6)上开设有使第一左腔(10)与第一右腔(11)相连通的多个第一通孔,且所述第一通孔为条形孔。

3.根据权利要求1所述的大缸径高负载液压油缸,其特征在于:所述第二分布器为固定设置于所述第二缓冲室(5)内部的第二隔板(7),第二隔板(7)将第二缓冲室(5)内部分隔为第二左腔(12)和第二右腔(13),所述第二隔板(7)上开设有使第二左腔(12)与第二右腔(13)相连通的多个第二通孔(14),且所述第二通孔(14)为条形孔。

4.根据权利要求2所述的大缸径高负载液压油缸,其特征在于:所述第一油管(8)的内端延伸至所述第一左腔(10)的内部。

5.根据权利要求3所述的大缸径高负载液压油缸,其特征在于:所述第二油管(9)的内端延伸至所述第二右腔(13)的内部。

6.根据权利要求1所述的大缸径高负载液压油缸,其特征在于:所述第一缓冲室(4)的内侧壁上开设有多个第一圆孔,多个所述第一圆孔呈圆环状排布,且第一圆孔与缸筒(1)的内壁与活塞杆(3)的侧壁之间的间隙相对应设置。

7.根据权利要求1所述的大缸径高负载液压油缸,其特征在于:所述第二缓冲室(5)的内侧壁上开设有多个第二圆孔(15),多个所述第二圆孔(15)呈圆环状排布,且第二圆孔(15)与缸筒(1)的内壁与活塞杆(3)的侧壁之间的间隙相对应设置。

8.根据权利要求1所述的大缸径高负载液压油缸,其特征在于:所述活塞杆(3)的外端固定连接有推座(16),且所述推座(16)为矩形状。

技术总结

本技术公开了一种大缸径高负载液压油缸,属于液压油缸技术领域,其包括缸筒,所述缸筒的内部滑动连接有活塞,所述活塞上固定连接有活塞杆,所述缸筒的左端固定设有第一缓冲室,且第一缓冲室与缸筒的内腔相连通,缸筒的右端固定设有第二缓冲室,且第二缓冲室与缸筒的内腔相连通,所述第一缓冲室的内部设有第一分布器,所述第二缓冲室的内部设有第二分布器,第一缓冲室上连通设有第一油管,第二缓冲室上连通设有第二油管。通过在缸筒的两端分别设置第一缓冲室和第二缓冲室,使进入到缸筒内部的油液与活塞面均匀的接触,使活塞面受压均匀,避免发生活塞面受压力不均匀而导致活塞的一侧倾斜被磨损消耗,大大延长缸筒的使用寿命。

技术研发人员:李家霄,潘卫兵,刘志娟,李小方,王凯凯,赵卫东,李斌斌,候小强,蔡志强,王金涛,宋鹏飞,赵亚峰,臧光祥

受保护的技术使用者:济源市丰泽特钢实业有限公司

技术研发日:20230518

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!