三位四通节流转阀的制作方法

本技术涉及液压阀领域,特别涉及一种三位四通节流转阀。

背景技术:

1、目前市场上工程机械和一些设备液压控制系统中应用的转阀种类虽然很多,但其转阀的进回油口和工作口都是通过管路与油泵、油箱及执行元件使用螺纹进行连接,不但管路多且需用的空间较大。但有些特殊设备其液压控制系统基本上要求和设备本身装配成一体的,不但不允许使用较多的管路,而且要求液压控制系统高度集成化,占据空间小。同时要求能随手动控制元件行程变化而改变执行元件的速度。显然前述的转阀,以及目前市场上的电磁阀和各类节流调速阀都不适合这些特殊设备的选用。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种适用于液压系统板式、块式和叠加集成式连接的,可随角度变化调节执行元件进回油速度的三位四通节流转阀。

2、为解决上述问题,本实用新型采用如下技术方案:

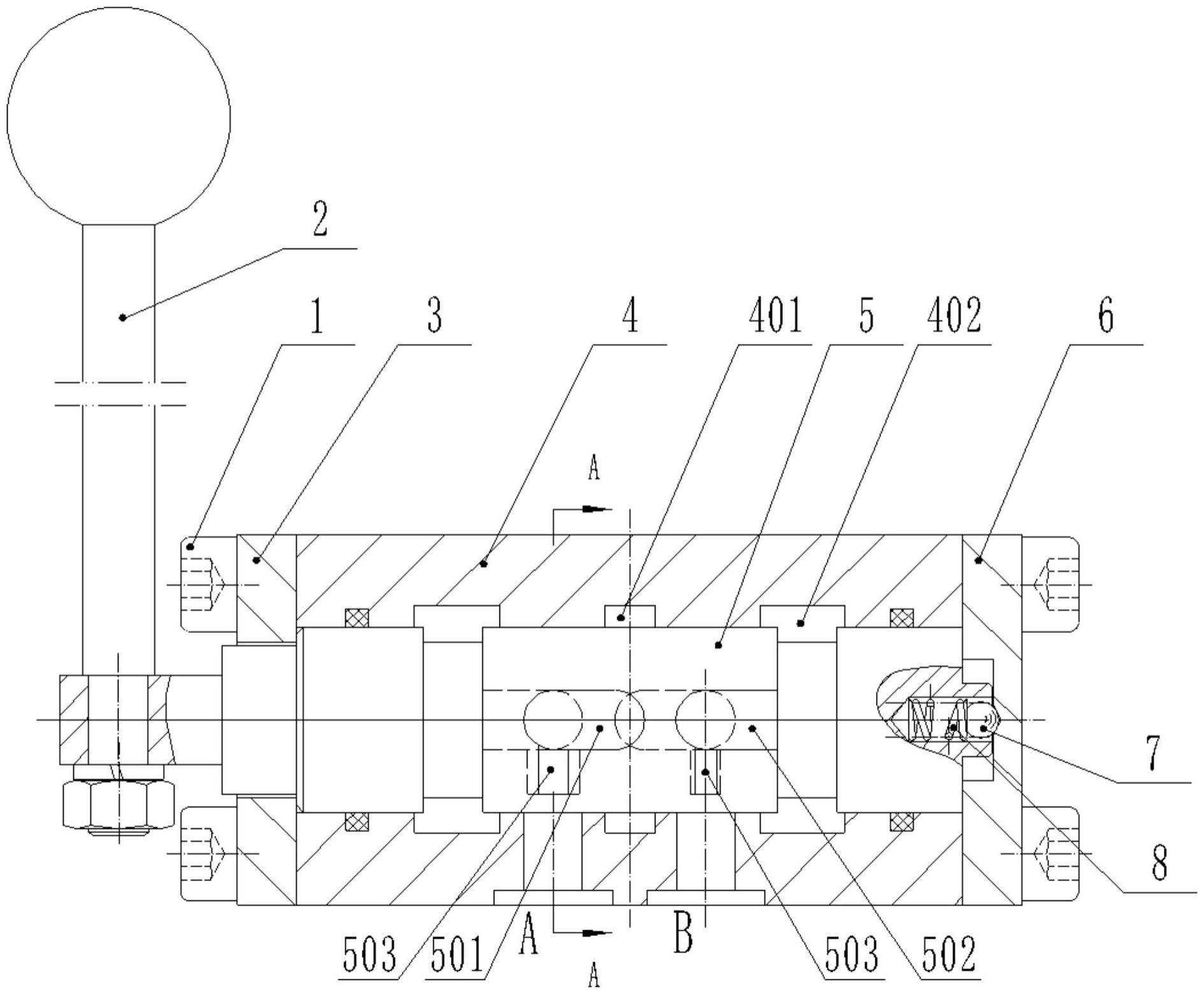

3、一种三位四通节流转阀,包括阀体和阀杆,在阀体上设有进油口、二个工作口和二个回油口,在阀体两端设有端盖,阀杆密封插装在阀体内且一端由对应的端盖穿出并连接有手柄,在阀体内中部设有一个与进油口连通的进油腔,并在进油腔两侧对称设有二个分别与回油口连通的回油腔,其特殊之处是:在阀杆上沿轴向设有分别与二个工作口对应的二个腰型槽和二个半腰型槽,腰型槽和半腰型槽分别设在阀杆中部的前后两侧,二个半腰型槽分别与回油腔一一对应连通,所述阀杆旋转90度时,所述进油腔通过其中一个腰型槽与对应的一个工作口连通,并通过同侧的半腰型槽连通另一个工作口与对应的回油腔;

4、在阀杆前、后两侧位于腰型槽和半腰型槽的对应重合处沿周向分别设有节流槽,所述阀杆旋转时,所述腰型槽和半腰型槽分别通过节流槽与对应的工作口节流连通,用于调节执行元件进回油速度。

5、作为进一步优选,所述进油口、二个工作口和二个回油口分别设在阀体的底面。

6、作为进一步优选,所述阀杆另一端的中心孔内设有定位弹簧和钢球,阀杆另一端通过钢球顶在对应的端盖上。

7、作为进一步优选,所述阀杆上位于进油腔一侧的节流槽宽度大于另一侧的节流槽宽度;且位于阀杆后侧的节流槽宽度大于阀杆前侧的节流槽宽度,用于实现工作油缸的缩回速度大于伸出速度。

8、作为进一步优选,所述节流槽的深度由浅至深变化,且较深一端略大于对应的腰型槽或半腰型槽的一半深度。

9、本实用新型的有益效果是:

10、1、本实用新型通过在阀杆上沿轴向设有分别与二个工作口对应的二个腰型槽和二个半腰型槽,腰型槽和半腰型槽分别设在阀杆中部的前后两侧,二个半腰型槽分别与回油腔一一对应连通,在阀杆前、后两侧位于腰型槽和半腰型槽的对应重合处沿周向分别设有节流槽,能够适用于板式、块式和叠加集成式连接的液压系统,可随角度变化调节执行元件的进回油速度,从而大大简化了各种液压设备的液压控制系统结构;减少了管路连接,减小了体积和方便了维修,社会效益明显。

11、2、本实用新型解决了液压控制系统集成而电磁阀无缓慢节流调速的矛盾,同时利用阀杆节流,省去了四个单向节流阀,节省了成本,增加了企业利润。

技术特征:

1.一种三位四通节流转阀,包括阀体和阀杆,在阀体上设有进油口、二个工作口和二个回油口,在阀体两端设有端盖,阀杆密封插装在阀体内且一端由对应的端盖穿出并连接有手柄,在阀体内中部设有一个与进油口连通的进油腔,并在进油腔两侧对称设有二个分别与回油口连通的回油腔,其特征是:在阀杆上沿轴向设有分别与二个工作口对应的二个腰型槽和二个半腰型槽,腰型槽和半腰型槽分别设在阀杆中部的前后两侧,二个半腰型槽分别与回油腔一一对应连通,所述阀杆旋转90度时,所述进油腔通过其中一个腰型槽与对应的一个工作口连通,并通过同侧的半腰型槽连通另一个工作口与对应的回油腔;

2.根据权利要求1所述的三位四通节流转阀,其特征是:所述进油口、二个工作口和二个回油口分别设在阀体的底面。

3.根据权利要求1所述的三位四通节流转阀,其特征是:所述阀杆另一端的中心孔内设有定位弹簧和钢球,阀杆另一端通过钢球顶在对应的端盖上。

4.根据权利要求1所述的三位四通节流转阀,其特征是:所述阀杆上位于进油腔一侧的节流槽宽度大于另一侧的节流槽宽度;且位于阀杆后侧的节流槽宽度大于阀杆前侧的节流槽宽度,用于实现工作油缸的缩回速度大于伸出速度。

5.根据权利要求1或4所述的三位四通节流转阀,其特征是:所述节流槽的深度由浅至深变化,且较深一端略大于对应的腰型槽或半腰型槽的一半深度。

技术总结

一种三位四通节流转阀,包括阀体和阀杆,阀体两端设有端盖,阀杆一端由端盖穿出并连接有手柄,在阀体内中部设有进油腔和对称的二个回油腔,其特征是:在阀杆上沿轴向设有分别与二个工作口对应的二个腰型槽和二个半腰型槽,腰型槽和半腰型槽分别设在阀杆中部的前后两侧,二个半腰型槽分别与回油腔一一对应连通,阀杆旋转90度时,进油腔通过一个腰型槽与对应的一个工作口连通,并通过同侧的半腰型槽连通另一个工作口与对应的回油腔;在阀杆前、后两侧位于腰型槽和半腰型槽的对应重合处沿周向分别设有节流槽。该转阀适用于板式、块式和叠加集成式连接的液压系统,可随角度变化调节执行元件的进回油速度,简化了各种液压设备的液压控制系统结构。

技术研发人员:王仁忠,赵永洋

受保护的技术使用者:锦州渤海液压科技有限公司

技术研发日:20230522

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!