电风机及吸尘器的制作方法

本技术属于机电,具体涉及一种电风机及吸尘器。

背景技术:

1、吸尘器是利用电机带动叶片高速旋转,在密封的壳体内产生空气负压,从而将尘屑等杂物吸入集尘袋中的清洁电器,吸尘器电风机是吸尘器的核心部件,由两部分构成,电机部分与风机部分。

2、由于吸尘器在使用时受不同环境下扬尘的影响,为了更好的吸入扬尘,对电机的风量需求越来越大,特别是在工业吸尘器、宠物吸毛机方面尤为明显,目前此种大流量吸尘器电机都会选择采用增加电机输入功率来满足增大风量的使用条件,然而增加电机输入功率会导致机器过热,功耗过高,噪音过大的问题。

3、因此,针对上述技术问题,有必要提供一种电风机及吸尘器。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种电风机及吸尘器。

2、为了实现上述目的,本实用新型一实施例提供的技术方案如下:

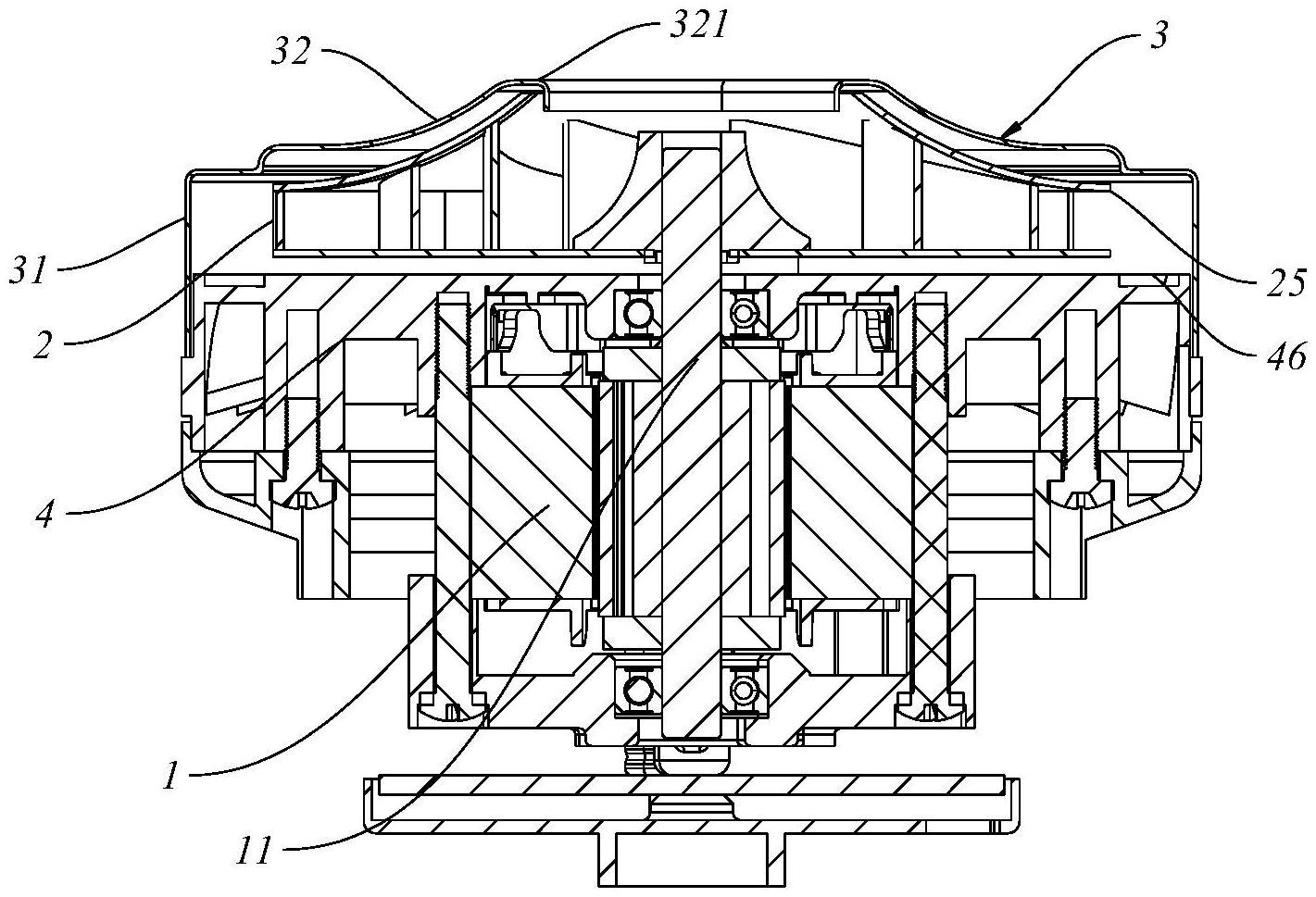

3、一种电风机,所述电风机包括:

4、电机,所述电机包括转轴;

5、动叶轮,安装于所述转轴上;

6、动叶轮风罩,安装于所述转轴上且罩设于所述动叶轮,所述动叶轮风罩上形成有进风口;

7、定叶轮,安装于所述转轴上,且设于所述电机和动叶轮之间,所述定叶轮上设有若干与所述进风口相连通的出风道,所述出风道的进风端口的径向总面积大于所述进风口的径向面积。

8、一实施例中,所述出风道的进风端口的径向总面积为所述进风口的径向面积的1.9倍至2.5倍。

9、一实施例中,所述进风口的径向面积为440mm2~480mm2,所述出风道的进风端口的径向总面积为1000mm2~1100mm2。

10、一实施例中,所述出风道自所述动叶轮至定叶轮方向上的径向面积保持不变。

11、一实施例中,所述定叶轮包括朝向所述动叶轮设置的底板、设于所述底板上且远离所述动叶轮延伸形成的第一环体、沿所述第一环体周向间隔设置的第一导流板、套设于每个所述第一导流板外的第二环体,两相邻所述第一导流板、第一环体、及第二环体围合形成所述出风道。

12、一实施例中,所述第一导流板相对所述第一环体周向倾斜设置。

13、一实施例中,所述第一导流板的数量为20个~24个。

14、一实施例中,所述动叶轮包括第一导风盘、底盘、及设于导风盘和底板之间的第二导流板,所述第一导风盘上设有与所述进风口相连通的吸风口,两相邻所述第二导流板、第一导风盘、及底盘围设形成引风道,所述引风道的的出风端口朝向所述出风道的进风端口设置。

15、一实施例中,所述动叶轮风罩包括安装于所述定叶轮上的安装部及罩设于所述动叶轮上的第二导风盘,所述第二导风盘向内延伸形成有进风口。

16、本实用新型另一实施例提供的技术方案如下:

17、一种吸尘器,所述吸尘器包括如前述的电风机。

18、本实用新型具有以下有益效果:

19、本实用新型提供了一种电风机及吸尘器,电风机不需改变其他尺寸,可通过改变定叶轮总的出风道的进风端口与进风口之间的面积差或面积比,来增加最大出风量,避免使用大功率电机造成的电机过热和噪音污染的问题,提高了整机的效率,且结构简单,生产方便,实用性高,适用范围广;该吸尘器可更好的吸入空气中的扬尘。

技术特征:

1.一种电风机,其特征在于,所述电风机包括:

2.根据权利要求1所述的电风机,其特征在于,所述出风道的进风端口的径向总面积为所述进风口的径向面积的1.9倍至2.5倍。

3.根据权利要求2所述的电风机,其特征在于,所述进风口的径向面积为440mm2~480mm2,所述出风道的进风端口的径向总面积为1000mm2~1100mm2。

4.根据权利要求1所述的电风机,其特征在于,所述出风道自所述动叶轮至定叶轮方向上的径向面积保持不变。

5.根据权利要求1所述的电风机,其特征在于,所述定叶轮包括朝向所述动叶轮设置的底板、设于所述底板上且远离所述动叶轮延伸形成的第一环体、沿所述第一环体周向间隔设置的第一导流板、套设于每个所述第一导流板外的第二环体,两相邻所述第一导流板、第一环体、及第二环体围合形成所述出风道。

6.根据权利要求5所述的电风机,其特征在于,所述第一导流板相对所述第一环体周向倾斜设置。

7.根据权利要求5所述的电风机,其特征在于,所述第一导流板的数量为20个~24个。

8.根据权利要求5所述的电风机,其特征在于,所述动叶轮包括第一导风盘、底盘、及设于导风盘和底板之间的第二导流板,所述第一导风盘上设有与所述进风口相连通的吸风口,两相邻所述第二导流板、第一导风盘、及底盘围设形成引风道,所述引风道的出风端口朝向所述出风道的进风端口设置。

9.根据权利要求1所述的电风机,其特征在于,所述动叶轮风罩包括安装于所述定叶轮上的安装部及罩设于所述动叶轮上的第二导风盘,所述第二导风盘向内延伸形成有进风口。

10.一种吸尘器,其特征在于,所述吸尘器包括如权利要求1~9任一项所述的电风机。

技术总结

本技术公开了一种电风机及吸尘器,电风机包括:电机,电机包括转轴;动叶轮,安装于转轴上;动叶轮风罩,安装于转轴上且罩设于动叶轮,动叶轮风罩上形成有进风口;定叶轮,安装于转轴上,且设于电机和动叶轮之间,定叶轮上设有若干与进风口相连通的出风道,出风道的进风端口的径向总面积大于进风口的径向面积。吸尘器包括前述电风机。本技术的电风机通过改变定叶轮总的出风道的进风端口与进风口之间的面积差或面积比,来增加最大出风量,避免使用大功率电机造成的电机过热和噪音污染的问题,提高了整机的效率,且结构简单,生产方便,实用性高,适用范围广;该吸尘器可更好的吸入空气中的扬尘。

技术研发人员:叶峰

受保护的技术使用者:苏州市润豪电机有限公司

技术研发日:20230529

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!