气油平衡缸的制作方法

本技术涉及气液油缸设备,具体为气油平衡缸。

背景技术:

1、液压缸作为液压元件的重要组成部分,在液压系统中作为执行元件起到了不可替代的作用,平衡气缸是利用重物的重力和气缸内压力达到平衡来实现将重物提升或下降的气动搬运设备。随着科技迅猛发展,市场对液压缸提出了更多要求,如提升工作效率、节能环保性、延长使用寿命、控制/监测的自动化和智能化及各种特点;

2、现有平衡缸一般为平衡气缸或平衡液压缸,平衡气缸通过压缩气体所产生的压力与活塞运动所具有的能量相平衡而取得缓冲效果。平衡液压缸是利用液压执行元件保持一定的背压值,从而平衡重力负载。如申请号cn202121492273.4公开了一种具有平衡机构的液压缸,包括液压缸平台、液压缸缸体、液压缸主轴、压块和压块平衡机构,液压缸缸体固定在液压缸平台上,液压缸主轴设置在液压缸缸体的中部,进行上下往复运动;压块设置在液压缸主轴的上端,并且与液压缸主轴固定连接;压块平衡机构设置为固定在液压缸平台并远离压块的目标物的一端。一种具有平衡机构的液压缸,在目标物的对侧设置压块平衡块,使得压块下压接触目标物的同时接触压块平衡块,从而使得液压缸主轴受力均匀,使得液压缸减少机械故障和执行不到位的。

3、类似于上述一种具有平衡机构的液压缸目前还存在以下不足:上述装置液压缸,在目标物的对面增加一个可调节的压块平衡机构,使用时将压块平衡机构与目标物调节至相同的高度,使得压块下压时同时接触压块平衡机构和目标物,从而使得液压缸主轴,但是单一的平衡气缸或平衡液压缸均有一定的工况制约,气缸仅能提供较小的缓冲效果无法提供较大的负载压力,平衡液压缸虽能提供较大的负载,但其灵活性较差,控制需配合电磁阀以实现调速及过载保护,因此需要一种气平衡缸与液压平衡缸实现快速切换的缸体,并且防止气平衡缸与液压平衡缸产生气压冲击和液压冲击,从而影响缸体使用寿命。

4、于是,有鉴于此,针对现有的结构及缺失予以研究改良,提出气油平衡缸,以达到更具有实用价值的目的。

技术实现思路

1、本实用新型的目的在于提供气油平衡缸,以解决上述背景技术中提出防止气平衡缸与液压平衡缸产生气压冲击和液压冲击的问题。

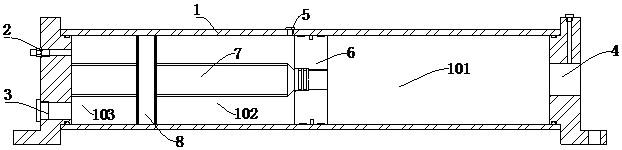

2、为实现上述目的,本实用新型提供如下技术方案:气油平衡缸,包括缸体,所述缸体的一端设置有充气阀,且充气阀的下方设置有排气电磁阀,所述缸体远离充气阀的一端设置有第一油口,所述缸体的外表面纵向贯穿设置有第二油口,所述缸体内腔的中部设置有分割缸体内腔空间的隔离块,且隔离块的侧端面设置有活塞杆,所述活塞杆的外表面设置有活塞板,所述活塞板与活塞杆外径表面和所述缸体内径表面的接触面均设置有y型密封圈、格莱圈、斯特封和密封圈。

3、进一步的,所述缸体的内腔通过隔离块和活塞板分为第一油腔、第二油腔和气腔,所述活塞杆与隔离块的接触面横向贯穿设置有通孔,所述第一油腔和第二油腔通过通孔构成连通结构,所述第一油口、第二油口、第一油腔和第二油腔相互构成连通结构,所述活塞板与活塞杆之间构成滑动结构。

4、进一步的,所述y型密封圈和斯特封均设置有两组,两组所述斯特封设置在两组所述y型密封圈之间,所述两组所述斯特封之间设置有格莱圈,所述活塞板与活塞杆的外径表面和所述缸体的内径表面分别设置有一组格莱圈、两组斯特封和两组y型密封圈,所述y型密封圈、格莱圈和斯特封的外表面均设置有密封圈,所述y型密封圈、格莱圈和斯特封之间设置有活塞耐磨环。

5、进一步的,所述格莱圈和斯特封的外形均为矩形,所述格莱圈和斯特封具体为一种由o型圈与聚四氟乙烯圈叠加而成,所述y型密封圈具体为一种氟橡胶制成。

6、进一步的,所述充气阀通过气腔与所述排气电磁阀构成连通结构,所述活塞杆的一端设置有辅助液压油流动的倒角。

7、进一步的,所述充气阀、排气电磁阀、第一油口和第二油口的边缘处设置有密封环,且第一油口的上方设置有卸油口,所述卸油口与第一油口构成连通结构。

8、与现有技术相比,本实用新型的有益效果是:本产品通过将第二油腔和气腔的相对体积产生动态平衡,从而使气-油平衡缸安装后,同一工位可同时实现气压缓冲和液压支撑效果,大大节省了安装空间,从而防止气平衡缸与液压平衡缸产生气压冲击和液压冲击的问题;

9、此装置将缸体内腔的空间通过隔离块和活塞板分为第一油腔、第二油腔和气腔,其中第二油腔和气腔始终处于动态平衡,及第二油腔和气腔相加的总体积始终不变,当此装置进行液压支撑时,通过第二油口向第二油腔内腔灌输液压油,最终通过通孔从第一油腔流出,为了防止向第二油腔充压的瞬间产生液压冲击,向气腔内充入气体,从而使活塞板移动,此时气腔充当缓冲的作用,当此装置进行气压支撑时,通过充气阀向气腔内灌输气体,最终通过排气电磁阀流出,为了防止向气腔冲压的瞬间产生气压冲击,向第二油腔内灌输液压油,从而使活塞板移动,此时第二油腔充当缓冲的作用;

10、此装置通过对腔体内部的特殊结构设计,根据腔体内气和油的切换而改变,从而使其同时能实现气体缓冲和负载保持的功能,此装置最重要的是活塞杆和活塞板产生相对移动时,第二油腔与气腔之间气密性的问题,通过设置多组y型密封圈、斯特封和格莱圈隔离第二油腔与气腔,从而使第二油腔与气腔之间不构成连通结构,既能防止液压油通过高压气体蒸发,又能防止此装置产生漏气,从而增加此装置的使用寿命。

技术特征:

1.气油平衡缸,包括缸体(1),其特征在于,所述缸体(1)的一端设置有充气阀(2),且充气阀(2)的下方设置有排气电磁阀(3),所述缸体(1)远离充气阀(2)的一端设置有第一油口(4),所述缸体(1)的外表面纵向贯穿设置有第二油口(5),所述缸体(1)内腔的中部设置有分割缸体(1)内腔空间的隔离块(6),且隔离块(6)的侧端面设置有活塞杆(7),所述活塞杆(7)的外表面设置有活塞板(8),所述活塞板(8)与活塞杆(7)外径表面和所述缸体(1)内径表面的接触面均设置有y型密封圈(11)、格莱圈(9)、斯特封(10)和密封圈。

2.根据权利要求1所述的气油平衡缸,其特征在于,所述缸体(1)的内腔通过隔离块(6)和活塞板(8)分为第一油腔(101)、第二油腔(102)和气腔(103),所述活塞杆(7)与隔离块(6)的接触面横向贯穿设置有通孔,所述第一油腔(101)和第二油腔(102)通过通孔构成连通结构,所述第一油口(4)、第二油口(5)、第一油腔(101)和第二油腔(102)相互构成连通结构,所述活塞板(8)与活塞杆(7)之间构成滑动结构。

3.根据权利要求1所述的气油平衡缸,其特征在于,所述y型密封圈(11)和斯特封(10)均设置有两组,两组所述斯特封(10)设置在两组所述y型密封圈(11)之间,所述两组所述斯特封(10)之间设置有格莱圈(9),所述活塞板(8)与活塞杆(7)的外径表面和所述缸体(1)的内径表面分别设置有一组格莱圈(9)、两组斯特封(10)和两组y型密封圈(11),所述y型密封圈(11)、格莱圈(9)和斯特封(10)的外表面均设置有密封圈,所述y型密封圈(11)、格莱圈(9)和斯特封(10)之间设置有活塞耐磨环。

4.根据权利要求1所述的气油平衡缸,其特征在于,所述格莱圈(9)和斯特封(10)的外形均为矩形,所述格莱圈(9)和斯特封(10)具体为一种由o型圈与聚四氟乙烯圈叠加而成,所述y型密封圈(11)具体为一种氟橡胶制成。

5.根据权利要求1所述的气油平衡缸,其特征在于,所述充气阀(2)通过气腔(103)与所述排气电磁阀(3)构成连通结构,所述活塞杆(7)的一端设置有辅助液压油流动的倒角。

6.根据权利要求1所述的气油平衡缸,其特征在于,所述充气阀(2)、排气电磁阀(3)、第一油口(4)和第二油口(5)的边缘处设置有密封环,且第一油口(4)的上方设置有卸油口,所述卸油口与第一油口(4)构成连通结构。

技术总结

本技术公开了气油平衡缸,包括缸体,所述缸体的一端设置有充气阀,且充气阀的下方设置有排气电磁阀,所述缸体远离充气阀的一端设置有第一油口,所述缸体的外表面纵向贯穿设置有第二油口,所述缸体内腔的中部设置有分割缸体内腔空间的隔离块,所述缸体的内腔通过隔离块和活塞板分为第一油腔、第二油腔和气腔,且隔离块的侧端面设置有活塞杆,所述活塞杆的外表面设置有活塞板,所述活塞板与活塞杆外径表面和所述缸体内径表面的接触面均设置有Y型密封圈、格莱圈、斯特封和密封圈。本产品通过将第二油腔和气腔的相对体积产生动态平衡,从而使气‑油平衡缸安装后,同一工位可同时实现气压缓冲和液压支撑效果,大大节省了安装空间。

技术研发人员:何晓俊

受保护的技术使用者:上海东机液压工程有限公司

技术研发日:20230615

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!