离心压缩机降噪消声蜗壳的制作方法

本技术涉及一种离心式压缩机,尤其涉及一种三元流离心式压缩机蜗壳结构的改进。

背景技术:

1、三元流离心压缩机具有结构紧凑、排气连续均匀、通流能力大、进口损失小的特点。离心压缩机为了获得较高压缩比和高能量头,其叶轮的转速大都达到20000rpm,由于叶轮的高速旋转和叶轮气蚀的加剧,又会产生气泡破裂和气体流动产生的尖锐啸叫声,并且这种啸叫声会随着压缩机压缩流量的增大和叶轮转速的提高,变得十分刺耳,不仅给工作环境造成严重污染,而且也会使压缩机寿命大受影响。高速旋转的叶轮产生的尖锐啸叫噪声主要为旋转噪声和涡流噪声,旋转气流噪声以中低频噪声为主,而涡流噪声为连续性噪声谱,以中高频成份较为突出,因此,现有高速旋转的离心压缩机呈现出噪声频谱宽、强度高的特点。

技术实现思路

1、针对现有技术所存在的上述技术问题,本实用新型所要解决的技术问题是提供一种能够有效降低压缩机噪声,实现宽频带消声的离心压缩机降噪消声蜗壳。

2、为了解决上述技术问题,本实用新型的离心压缩机降噪消声蜗壳,包括蜗壳本体,所述蜗壳本体上设置有扩张通道和共振腔,扩张通道通过若干共振孔道通向共振腔,在共振腔的外端通过分隔孔板固定设置有吸声材料层,该吸声材料层中填埋有弹性吸声球。

3、优选地,所述共振腔为环形凹槽腔。

4、优选地,所述分隔孔板为圆盘状孔板,在分隔孔板上设置有若干通孔。

5、优选地,所述吸声材料层位于分隔孔板和吸声腔盖板之间,该吸声腔盖板固定套装于蜗壳本体的进风口外壁上。

6、优选地,所述共振孔道的孔径为8mm—12mm,所述分隔孔板上通孔的孔径为5mm—8mm,分隔孔板穿孔率为25%—30%。

7、采用上述的技术方案后,由于在压缩机机蜗壳上设置有扩张通道和共振腔,而在扩张通道和共振腔之间通过共振孔道相连通,并且在共振腔的外端通过分隔孔板固定分隔有吸声材料层,在吸声材料层中填埋有吸声球;首先共振孔道和共振腔构成helmholtz旁支型共振式消声结构,当噪声传播到扩张通道与共振孔道交叉处时,由于声阻的突变,使部分声能反射回去,一部声能传入共振孔道和共振腔而消耗能量,尤其当声波频率与共振腔固有频率接近或相等时,将激起共振,而吸收和消耗大量声能,对叶轮叶片中高频噪声具有良好的衰减能力;共振腔外侧的分隔孔板和吸声材料层,构成阻性消声器,它利用摩擦、粘滞和阻尼作用将声能转化为热能而耗散,尤其在吸声材料层中填埋有弹性的吸声小球,从而加强噪声声能的耗散效果,该消声结构通过抗式消声和阻式消声的复合消声结构,实现宽频噪声消声,有效降低离心压缩机的运行噪声和环境噪声。

技术特征:

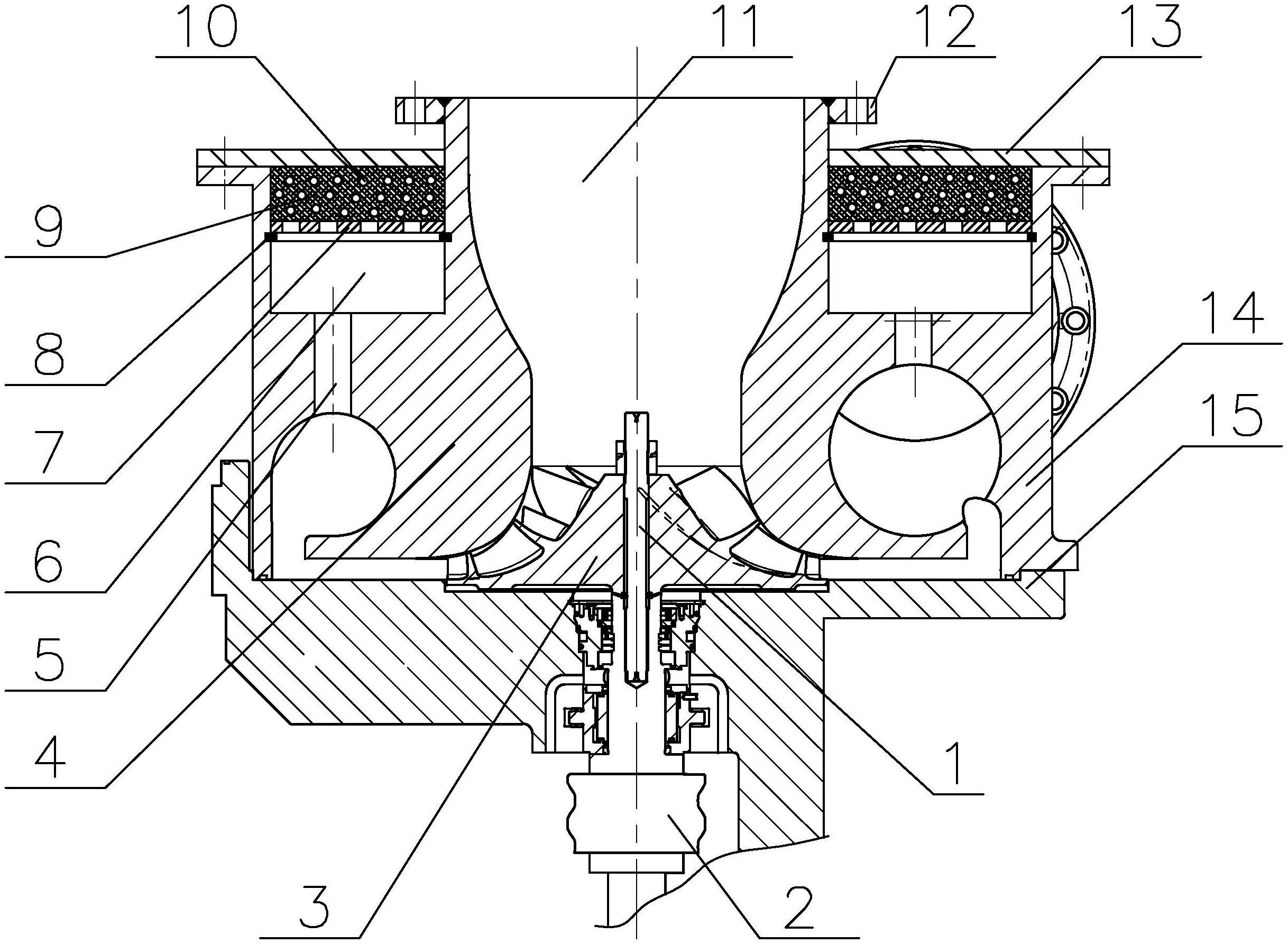

1.一种离心压缩机降噪消声蜗壳,包括蜗壳本体(4),其特征在于:所述蜗壳本体(4)上设置有扩张通道(14)和共振腔(6),扩张通道(14)通过若干共振孔道(5)通向共振腔(6),在共振腔(6)的外端通过分隔孔板(7)固定设置有吸声材料层(9),该吸声材料层(9)中填埋有弹性吸声球(10)。

2.根据权利要求1所述的离心压缩机降噪消声蜗壳,其特征在于:所述共振腔(6)为环形凹槽腔。

3.根据权利要求1所述的离心压缩机降噪消声蜗壳,其特征在于:所述分隔孔板(7)为圆盘状孔板,在分隔孔板(7)上设置有若干通孔。

4.根据权利要求1、2或3所述的离心压缩机降噪消声蜗壳,其特征在于:所述吸声材料层(9)位于分隔孔板(7)和吸声腔盖板(13)之间,该吸声腔盖板(13)固定套装于蜗壳本体(4)的进风口(11)外壁上。

5.根据权利要求4所述的离心压缩机降噪消声蜗壳,其特征在于:所述共振孔道(5)的孔径为8mm—12mm,所述分隔孔板(7)上通孔的孔径为5mm—8mm,分隔孔板(7)穿孔率为25%—30%。

技术总结

本技术公开了一种离心压缩机降噪消声蜗壳,包括蜗壳本体,所述蜗壳本体上设置有扩张通道和共振腔,扩张通道通过若干共振孔道通向共振腔,在共振腔的外端通过分隔孔板固定设置有吸声材料层,该吸声材料层中填埋有弹性吸声球。所述共振腔为环形凹槽腔。所述分隔孔板为圆盘状孔板,在分隔孔板上设置有若干通孔。所述吸声材料层位于分隔孔板和吸声腔盖板之间,该吸声腔盖板固定套装于蜗壳本体的进风口外壁上。所述共振孔道的孔径为8mm—12mm,所述分隔孔板上通孔的孔径为5mm—8mm,分隔孔板穿孔率为25%—30%。该降噪消声蜗壳能够有效降低压缩机噪声,并实现宽频带消声,特别适用于离心式空气压缩机。

技术研发人员:冯学仙,曹火光,王祥,吴娟,张勇

受保护的技术使用者:固耐重工(苏州)有限公司

技术研发日:20230621

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!