一种可单双向锁紧无动力源蓄能油缸的制作方法

本技术属于蓄能油缸领域,具体涉及一种可单双向锁紧无动力源蓄能油缸。

背景技术:

1、目前实现油缸的单向或者双向锁紧的常用方法有:方案一,采用隔膜式的标准蓄能器作为油缸的蓄能方式,实现油缸的自动伸出或者缩回,因为蓄能器需要充入氮气作为动力介质,会造成氮气外泄和内泄的双重风险而造成油缸失去作用;方案二,采用活塞式的标准蓄能器作为油缸的蓄能方式,实现油缸的自动伸出或者缩回,因为蓄能器需要充入氮气作为动力介质,会造成氮气外泄和内泄的双重风险而造成油缸失去作用,现有技术中大多数产品是用氮气实现活塞杆的移动,氮气泄露会和油接触,导致失效,目前的蓄能油缸在使用时无法在无动力源的状态下做到单双向锁紧,无法避免惰性气体的泄露,密封效果不足,有待进一步的改善。

2、目前,专利号为cn201320319073.8的实用新型专利公开了一种弹簧式减震蓄能油缸,包括缸筒和柱塞杆,缸筒和柱塞杆之间可相对运动,柱塞杆内部设有蓄能弹簧和滑动块,滑动块设在蓄能弹簧下方,滑动块可通过蓄能弹簧和液压油的作用在柱塞杆内部作上下运动,该装置由于弹簧式减震蓄能油缸能吸收路面不平带来的冲击,避免车子瞬间震动,故在搬运货物时能更平稳的行走,目前的蓄能油缸在使用时无法在无动力源的状态下做到单双向锁紧,但目前的蓄能油缸在使用时无法在无动力源的状态下做到单双向锁紧,无法避免惰性气体的泄露,密封效果不足。

技术实现思路

1、(1)要解决的技术问题

2、针对现有技术的不足,本实用新型的目的在于提供一种可单双向锁紧无动力源蓄能油缸,该蓄能油缸旨在解决现有的蓄能油缸在使用时无法在无动力源的状态下做到单双向锁紧的技术问题。

3、(2)技术方案

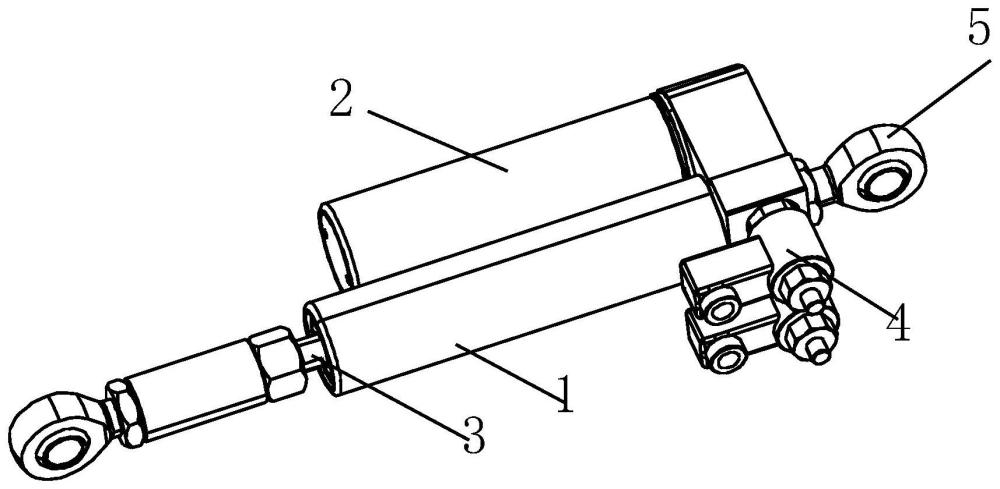

4、为了解决上述技术问题,本实用新型提供了这样一种可单双向锁紧无动力源蓄能油缸,该蓄能油缸包括油缸体和固定安装于所述油缸体上的蓄能缸体;所述蓄能缸体的前端内壁固定设置有蓄能缸活塞,所述蓄能缸活塞的后端固定安装有弹簧,所述弹簧的后端固定安装有过渡阀块,所述过渡阀块的外壁和蓄能缸体的内壁相连接,所述油缸体的内部固定开设有有杆腔和无杆腔,所述油缸体上固定安装有控制阀,所述蓄能缸体内的油体通过控制阀与油缸体内的有杆腔或者无杆腔串联接通或者直接接通。

5、使用本技术方案的蓄能油缸时,当采用单个控制阀与油缸无杆腔或者有杆腔串联时:当控制阀与油缸有杆腔串联时,无杆腔与蓄能缸体直接接通:控制阀打开,活塞杆在外力作用可以缩回和伸出;当外力取消时,活塞杆会在蓄能缸体的作用下自动伸出;控制阀关闭,在外力作用下,活塞杆只可以缩回,但不能伸出,实现单向锁紧,控制阀与油缸无杆腔串联时,有杆腔与蓄能缸体直接接通:控制阀打开,活塞杆在外力作用可以自由伸出和缩回;当外力取消时,活塞杆在蓄能缸体的作用下无法伸出,实现单向锁紧;控制阀关闭,在外力作用下,活塞杆只可以缩回,但不能伸出,实现单向锁紧,当采用两个控制阀与油缸无杆腔和有杆腔分别串联时:

6、①两个控制阀同时打开时:活塞杆在外力作用下可以缩回,外力取消后在蓄能缸体的作用下可以自动伸出;

7、②两个控制阀同时关闭时:活塞杆不可以伸出和缩回,实现双向锁紧;

8、③如果其中一个控制阀关闭时:①与有杆腔串联的控制阀关闭,与无杆腔串联的控制阀打开时,活塞杆在外力的作用下可以缩回,不能伸出;②与无杆腔串联的控制阀关闭,与有杆腔串联的控制阀打开时,活塞杆在蓄能缸体的作用下自动伸出,不能缩回,本装置的蓄能缸体是采用弹簧和蓄能缸活塞以及蓄能缸体组合实现机械能储存和释放并作用于油缸体,同时实现油缸体的单向锁紧或者双向锁紧功能。

9、进一步地,所述油缸体的外壁固定开设有前油口,所述前油口和有杆腔相互贯通,本装置的油缸体采用整体结构,油缸的前油口和后油口统一布置在油缸体的底部。

10、进一步地,所述油缸体的外壁固定开设有后油口,所述无杆腔和后油口相互贯通,后油口和无杆腔相互贯通的设置方便油体的进出。

11、进一步地,所述油缸体的后端内壁固定安装有后关节轴承,所述油缸体的后端螺纹安装有对称的螺丝,螺丝的设置可提高油缸体的安装的稳定性。

12、进一步地,所述油缸体的壁层厚度为五厘米,所述控制阀分设为两个,两个控制阀的设置方便对油体进行控制。

13、进一步地,所述油缸体的输出端口的内壁固定安装有前导套,所述前导套的内壁活动安装有活塞杆,所述活塞杆的外壁固定安装有固定筒,前导套的设置利于活塞杆的稳定移动。

14、进一步地,所述活塞杆的外壁固定安装有第一锁紧螺母和第二锁紧螺母,所述固定筒位于第一锁紧螺母和第二锁紧螺母之间,所述活塞杆的前端固定安装有固定环,固定筒、第一锁紧螺母和第二锁紧螺母的设置可对活塞杆进行加固。

15、(3)有益效果

16、与现有技术相比,本实用新型的有益效果在于:本实用新型的蓄能油缸通过设置蓄能缸体,当采用单个控制阀与油缸无杆腔或者有杆腔串联时:当控制阀与油缸有杆腔串联时,无杆腔与蓄能缸体直接接通:控制阀打开,活塞杆在外力作用可以缩回和伸出;当外力取消时,活塞杆会在蓄能缸体的作用下自动伸出;控制阀关闭,在外力作用下,活塞杆只可以缩回,但不能伸出,实现单向锁紧。控制阀与油缸无杆腔串联时,有杆腔与蓄能缸体直接接通:控制阀打开,活塞杆在外力作用可以自由伸出和缩回;当外力取消时,活塞杆在蓄能缸体的作用下无法伸出,实现单向锁紧;控制阀关闭,在外力作用下,活塞杆只可以缩回,但不能伸出,实现单向锁紧,当采用两个控制阀与油缸无杆腔和有杆腔分别串联时:①两个控制阀同时打开时:活塞杆在外力作用下可以缩回,外力取消后在蓄能缸体的作用下可以自动伸出;②两个控制阀同时关闭时:活塞杆不可以伸出和缩回,实现双向锁紧;③如果其中一个控制阀关闭时:①与有杆腔串联的控制阀关闭,与无杆腔串联的控制阀打开时,活塞杆在外力的作用下可以缩回,不能伸出;②与无杆腔串联的控制阀关闭,与有杆腔串联的控制阀打开时,活塞杆在蓄能缸体的作用下自动伸出,不能缩回,本装置的蓄能缸体是采用弹簧和蓄能缸活塞以及蓄能缸体组合实现机械能储存和释放并作用于油缸体,同时实现油缸体的单向锁紧或者双向锁紧功能,而现有技术中大多数产品是用氮气实现活塞杆的移动,氮气泄露会和油接触,导致失效,而本装置内的弹簧能和油混在一起,没有此问题,不需要预留氮气口,不存在泄露问题,密封效果好。

技术特征:

1.一种可单双向锁紧无动力源蓄能油缸,该蓄能油缸包括油缸体和固定安装于所述油缸体上的蓄能缸体;其特征在于,所述蓄能缸体的前端内壁固定设置有蓄能缸活塞,所述蓄能缸活塞的后端固定安装有弹簧,所述弹簧的后端固定安装有过渡阀块,所述过渡阀块的外壁和蓄能缸体的内壁相连接,所述油缸体的内部固定开设有有杆腔和无杆腔,所述油缸体上固定安装有控制阀,所述蓄能缸体内的油体通过控制阀与油缸体内的有杆腔或者无杆腔串联接通或者直接接通。

2.根据权利要求1所述的一种可单双向锁紧无动力源蓄能油缸,其特征在于,所述油缸体的外壁固定开设有前油口,所述前油口和有杆腔相互贯通。

3.根据权利要求1所述的一种可单双向锁紧无动力源蓄能油缸,其特征在于,所述油缸体的外壁固定开设有后油口,所述无杆腔和后油口相互贯通。

4.根据权利要求1所述的一种可单双向锁紧无动力源蓄能油缸,其特征在于,所述油缸体的后端内壁固定安装有后关节轴承,所述油缸体的后端螺纹安装有对称的螺丝。

5.根据权利要求1所述的一种可单双向锁紧无动力源蓄能油缸,其特征在于,所述油缸体的壁层厚度为五厘米,所述控制阀分设为两个。

6.根据权利要求1所述的一种可单双向锁紧无动力源蓄能油缸,其特征在于,所述油缸体的输出端口的内壁固定安装有前导套,所述前导套的内壁活动安装有活塞杆,所述活塞杆的外壁固定安装有固定筒。

7.根据权利要求6所述的一种可单双向锁紧无动力源蓄能油缸,其特征在于,所述活塞杆的外壁固定安装有第一锁紧螺母和第二锁紧螺母,所述固定筒位于第一锁紧螺母和第二锁紧螺母之间,所述活塞杆的前端固定安装有固定环。

技术总结

本技术公开了一种可单双向锁紧无动力源蓄能油缸,涉及蓄能油缸技术领域,该蓄能油缸旨在解决现有技术的蓄能油缸在使用时无法在无动力源的状态下做到单双向锁紧,无法避免惰性气体的泄露,密封效果不足的技术问题,该蓄能油缸包括油缸体和固定安装于油缸体上的蓄能缸体;蓄能缸体的前端内壁固定设置有蓄能缸活塞,蓄能缸活塞的后端固定安装有弹簧,弹簧的后端固定安装有过渡阀块,过渡阀块的外壁和蓄能缸体的内壁相连接,油缸体的内部固定开设有有杆腔和无杆腔,该蓄能油缸在使用时在无动力源的状态下可做到单双向锁紧,本装置内的弹簧能和油混在一起,没有此问题,不需要预留氮气口,不存在泄露问题,密封效果好。

技术研发人员:冯汉华,张传宁

受保护的技术使用者:广州冠人液压科技有限公司

技术研发日:20230629

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!