单向阀同轴集成的补偿阀的制作方法

本技术属于负载敏感多路阀领域,尤其涉及一种负载敏感多路阀中的单向阀同轴集成的补偿阀。

背景技术:

1、负载敏感多路阀是多路阀的一种,在工程机械的液压系统上广泛使用,其结构简单,零部件少,方便布局,是中小微挖机上最常用的多路阀。

2、补偿阀是负载敏感多路阀的关键零部件,用以实现压力的补偿功能;而负载单向阀往往与补偿阀配套使用,用以防止负载压力倒灌到p口。

3、负载单向阀与补偿阀配套使用,因此两者的布局往往影响着负载敏感多路阀的整体布局,对于负载敏感多路阀的阀体体积和重量有很大的影响。

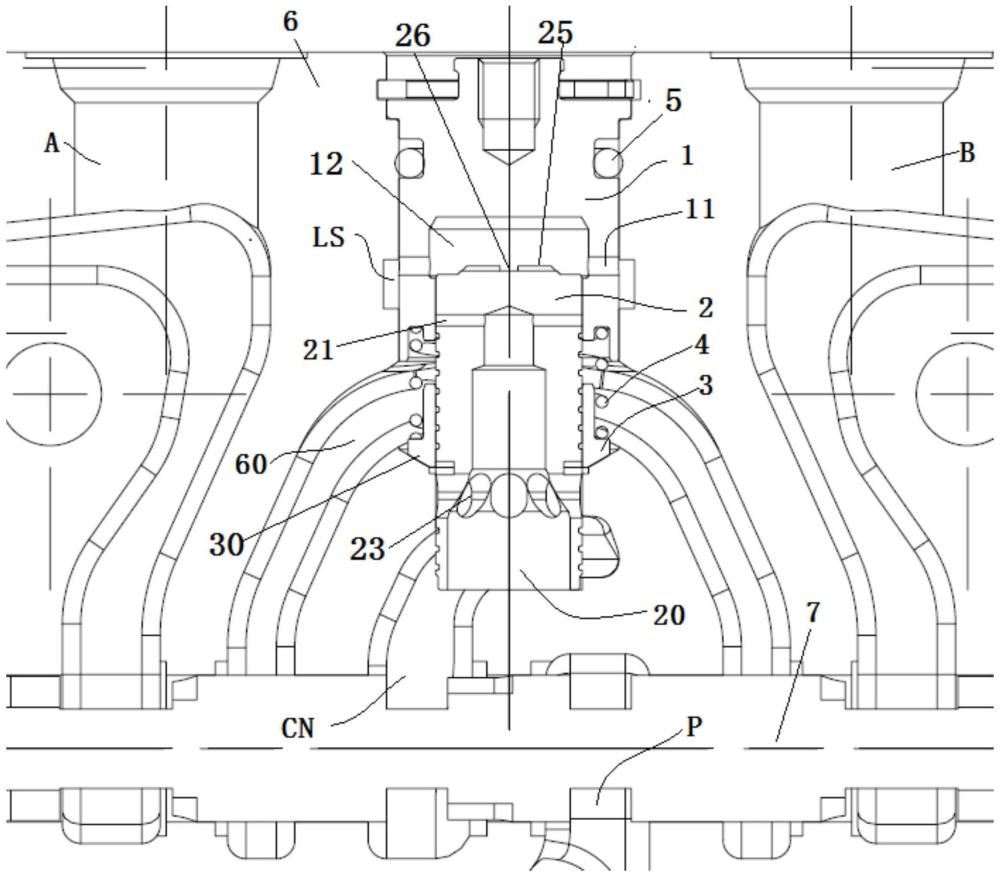

4、现有补偿阀和负载单向阀在负载敏感多路阀的排布,如力士乐sx12型ludv型多路阀、力士乐sx14、sx14s型多路阀,如图8和图9所示,一个补偿阀与两个负载单向阀分别独立布置,且布置在阀体的不同部位。基本的工作原理是,当多路阀的主阀芯换向后,p口油液经主阀芯7进入到cn口,cn口油液作用于补偿阀,推动补偿阀芯,使补偿阀打开,p口油液经补偿阀的上部流出,进入到ls流道,补偿阀就可发挥补偿功能。随着p口油液继续增加,当cn口压力大于负载压力时,负载单向阀打开,p口油液依次经过主阀芯7、cn口进入补偿阀,从补偿阀的中部流出后依次经过负载单向阀、中间桥路60和主阀芯7进入到a/b口。

5、现有的补偿阀和负载单向阀在功能上互为独立,没有联动动作,响应速度快,但占用较多的安装位置,导致负载敏感多路阀的阀体所需结构较大,不利于在中小微挖机上使用。

技术实现思路

1、本实用新型的目的在于,提供一种单向阀同轴集成的补偿阀。本实用新型在集成补偿阀功能和负载单向阀、保留补偿阀功能和负载单向阀功能互为独立、响应速度快的基础上,具有安装位置需求低、可降低多路阀阀体体积、降低多路阀成本的优点。

2、本实用新型的技术方案:单向阀同轴集成的补偿阀,包括阀套,阀套的底部设有阀芯孔,阀芯孔的上部设有用于连通ls腔的第一油孔,阀芯孔内设有位于第一油孔下方的补偿阀芯,阀套的下方设有管状的锥阀芯,锥阀芯套在补偿阀芯的外侧,锥阀芯与阀套之间设有螺旋状的弹簧,弹簧的下端套在锥阀芯的外侧;

3、补偿阀芯的底面上设有用于连通cn口的盲孔,盲孔的上端设有第二油孔,补偿阀芯的侧壁上设有与盲孔连接的第三油孔,第三油孔位于第二油孔的下方。

4、前述的单向阀同轴集成的补偿阀中,所述阀套的上端设有孔用弹性挡圈。

5、前述的单向阀同轴集成的补偿阀中,所述阀芯孔的上端径向向外延伸而形成环形槽,第一油孔位于环形槽的侧壁上,所述补偿阀芯的上端面设有突出部,突出部的顶面上设有十字形的油槽。

6、前述的单向阀同轴集成的补偿阀中,所述第三油孔有多个,围绕补偿阀芯的轴线周向分布。

7、前述的单向阀同轴集成的补偿阀中,所述阀套的外侧设有密封圈。

8、前述的单向阀同轴集成的补偿阀中,至少有一个第三油孔的顶部设有节流凹槽。

9、前述的单向阀同轴集成的补偿阀中,所述锥阀芯的下端设有球面。

10、前述的单向阀同轴集成的补偿阀中,所述阀套的下端面设有环形的沟槽。

11、与现有技术相比,本实用新型将负载单向阀与补偿阀集合在了一起,并同轴布置,负载单向阀的阀芯(锥阀芯)和补偿阀的阀芯(补偿阀芯)独立,使单向阀功能和补偿阀功能的实现互为独立,保留现有负载单向阀与补偿阀独立布置响应速度快的优点,但极大的减少了安装位置需求,设置在多路阀上时,能降低多路阀的体积,从而适合在中小微挖机上使用。

12、进一步的,锥阀芯的下端设置球面,使锥阀芯与多路阀的阀体可以形成球铰接,当锥阀芯轻微偏斜的时候,锥阀芯依然能与阀体保持紧密贴合,保持良好的密封性,有效防止a/b口油液回流p口,单向功能好。

13、进一步的,通过在阀套下端设置环形的沟槽,使阀套下端内外壁厚较薄,在中间桥路的油压作用下,阀套下端张开,内外侧分别贴合补偿阀芯和阀体,有效减小配合间隙,形成了良好的密封效果。沟槽的作用相当于两个分别设置在阀套内外侧的密封圈,可以减少密封圈数量,不但降低了成本,而且使阀套与补偿阀芯之间的摩擦力较小,提高补偿阀芯的移动速度,补偿阀的响应速度快。

14、进一步的,本实用新型采用孔用弹性挡圈将补偿阀固定在多路阀的阀体插孔内。常用的方式是如图8一样,利用螺堵进行固定,螺堵上设置o型圈,缺点是同一增加插孔直径,同时增加插孔长度,导致阀体的高度和厚度均增加,不适合在中小微挖机上使用。而采用孔用弹性挡圈固定补偿阀时,孔用弹性挡圈的安装体积小、重量轻、成本低,可有效降低阀体高度和厚度要求,使多路阀适合在中小微挖机上使用更具有优势。

15、现有的中小微挖机,特别是6吨以下的小挖及微挖,使用的补偿阀阀体厚度很薄,阀体厚度限制了安装补偿阀的插孔直径,如果简单的将现有的两个负载单向阀与补偿阀集成在一起,无疑会增加插孔直径,较大直径的插孔无法设置在阀体上,这也是为什么现有中小微挖机的补偿阀和负载单向阀分别独立布置的原因,但分别独立布置时,所需负载单向阀有两个数量多,成本增加,且配套需要的插孔数量增加,不利于阀体布局,并会增加阀体体积和重量,也不是特别适合在中小微挖机的多路阀上使用。本实用新型通过将锥阀芯与补偿阀芯同轴设置,一个锥阀芯实现了两个负载单向阀的功能,即负载单向阀的数量从两个缩减为一个,减少了成本,负载单向阀的插孔与补偿阀的插孔共用,有利于阀体布局,可缩小阀体体积和重量,适合在中小微挖机的多路阀上使用,经计算,本实用新型可使阀体高度降低25%以上,阀体重量减少12%以上,整体成本下降明显。

16、综上所述,本实用新型在集成补偿阀功能和负载单向阀、保留补偿阀功能和负载单向阀功能互为独立、响应速度快的基础上,具有安装位置需求低、可降低多路阀阀体体积,进而降低多路阀成本的优点。

技术特征:

1.单向阀同轴集成的补偿阀,其特征在于:包括阀套(1),阀套(1)的底部设有阀芯孔(10),阀芯孔(10)的上部设有用于连通ls腔的第一油孔(11),阀芯孔(10)内设有位于第一油孔(11)下方的补偿阀芯(2),阀套(1)的下方设有管状的锥阀芯(3),锥阀芯(3)套在补偿阀芯(2)的外侧,锥阀芯(3)与阀套(1)之间设有螺旋状的弹簧(4),弹簧(4)的下端套在锥阀芯(3)的外侧;

2.根据权利要求1所述的单向阀同轴集成的补偿阀,其特征在于:所述阀套(1)的上端设有孔用弹性挡圈(24)。

3.根据权利要求1所述的单向阀同轴集成的补偿阀,其特征在于:所述阀芯孔(10)的上端径向向外延伸而形成环形槽(12),第一油孔(11)位于环形槽(12)的侧壁上,所述补偿阀芯(2)的上端面设有突出部(25),突出部(25)的顶面上设有十字形的油槽(26)。

4.根据权利要求1所述的单向阀同轴集成的补偿阀,其特征在于:所述第三油孔(23)有多个,围绕补偿阀芯(2)的轴线周向分布。

5.根据权利要求1所述的单向阀同轴集成的补偿阀,其特征在于:所述阀套(1)的外侧设有密封圈(5)。

6.根据权利要求4所述的单向阀同轴集成的补偿阀,其特征在于:至少有一个第三油孔(23)的顶部设有节流凹槽(22)。

7.根据权利要求1所述的单向阀同轴集成的补偿阀,其特征在于:所述锥阀芯(3)的下端设有球面(30)。

8.根据权利要求1所述的单向阀同轴集成的补偿阀,其特征在于:所述阀套(1)的下端面设有环形的沟槽(13)。

技术总结

本技术公开了一种单向阀同轴集成的补偿阀,包括阀套,阀套的底部设有阀芯孔,阀芯孔的上部设有用于连通LS腔的第一油孔,阀芯孔内设有位于第一油孔下方的补偿阀芯,阀套的下方设有管状的锥阀芯,锥阀芯套在补偿阀芯的外侧,锥阀芯与阀套之间设有弹簧;补偿阀芯的底面上设有用于连通CN口的盲孔,盲孔的上端设有第二油孔,补偿阀芯的侧壁上设有与盲孔连接的第三油孔,第三油孔位于第二油孔的下方。本技术在集成补偿阀功能和负载单向阀、保留补偿阀功能和负载单向阀功能互为独立、响应速度快的基础上,具有安装位置需求低、可降低多路阀阀体体积,进而降低多路阀成本的优点。

技术研发人员:何伟,黎旖,农业笋,胡海建,孙哲浩

受保护的技术使用者:苏州力源液压有限公司

技术研发日:20230703

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!