一种空腔铸造液压缸底结构的制作方法

本技术涉及一种空腔铸造液压缸底结构,属于液压缸底。

背景技术:

1、液压缸底为液压缸铰点一端的结构,主要起封闭液压缸以及与主机联结的功能。目前国内外行业中此类异形件大多采用锻造后机加工的方法,从轻量化的角度来说,锻后机加工去材料的工艺手段,有一些死角无法加工到,对于轻量化要求较高的主机来说没有优势。空腔铸造结构的缸底是在满足主机安装使用的前提下,缸底内部对使用强度、功能没有贡献的部分挖空去材料,以最大限度的减轻重量。

2、目前国内外行业中此类异形件大多采用锻造后机加工的方法,从轻量化的角度来说,锻后机加工去材料的工艺手段,由于存在死角无法加工,外形尺寸、重量都会受到限制,对于轻量化要求较高的主机来说没有优势。

技术实现思路

1、为了克服上述现有技术的不足之处,本实用新型提供一种空腔铸造液压缸底结构,利于铸造实施,便于降低成本,降低加工难度。

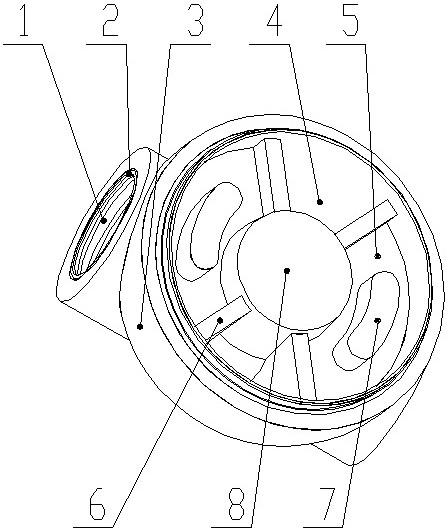

2、本实用新型是通过如下技术方案实现的:一种空腔铸造液压缸底结构,包括销轴孔、衬套和底壳,所述的销轴孔的外弧部分与底壳相贯连接,底壳内设置有深腔、浅腔、筋板、弧形筋板和中心柱体,衬套设置在销轴孔内。

3、所述的销轴孔的外弧部分设置有台阶。

4、所述的底壳的形状为半球形。

5、所述的底壳内的深腔有两区域,所述的浅腔有两区域,深腔和浅腔均关于中心柱体对称布置。

6、所述的筋板沿径向布置,相对底壳的轴心呈辐射状排列,筋板分隔深腔和浅腔,筋板的一端连接底壳的内壁,另一端连接中心柱体。

7、所述的弧形筋板共设置两个,形状为弧形,弧形筋板设置于浅腔内,两个弧形筋板关于底壳的轴心对称放置。

8、所述的中心柱体的中心与底壳的轴心重合,中心柱体为圆台形状,中心柱体的底径大的一侧与底壳连接,底径小的一侧朝向外侧,中心柱体的锥度设置为5°。

9、本实用新型的有益效果是:对缸底的结构功能和强度无贡献的部分实体材料进行了去除,在不影响使用的前提下,减轻了重量。利于铸造实施,便于降低成本,降低加工难度。

技术特征:

1.一种空腔铸造液压缸底结构,其特征在于:包括销轴孔(1)、衬套(2)和底壳(3),所述的销轴孔(1)的外弧部分与底壳(3)相贯连接,底壳(3)内设置有深腔(4)、浅腔(5)、筋板(6)、弧形筋板(7)和中心柱体(8),衬套(2)设置在销轴孔(1)内。

2.根据权利要求1所述的一种空腔铸造液压缸底结构,其特征在于:所述的销轴孔(1)的外弧部分设置有台阶。

3.根据权利要求1所述的一种空腔铸造液压缸底结构,其特征在于:所述的底壳(3)的形状为半球形。

4.根据权利要求1所述的一种空腔铸造液压缸底结构,其特征在于:所述的底壳(3)内的深腔(4)有两区域,所述的浅腔(5)有两区域,深腔(4)和浅腔(5)均关于中心柱体(8)对称布置。

5.根据权利要求1所述的一种空腔铸造液压缸底结构,其特征在于:所述的筋板(6)沿径向布置,相对底壳(3)的轴心呈辐射状排列,筋板(6)分隔深腔(4)和浅腔(5),筋板(6)的一端连接底壳(3)的内壁,另一端连接中心柱体(8)。

6.根据权利要求1所述的一种空腔铸造液压缸底结构,其特征在于:所述的弧形筋板(7)共设置两个,形状为弧形,弧形筋板(7)设置于浅腔(5)内,两个弧形筋板(7)关于底壳(3)的轴心对称放置。

7.根据权利要求1所述的一种空腔铸造液压缸底结构,其特征在于:所述的中心柱体(8)的中心与底壳(3)的轴心重合,中心柱体(8)为圆台形状,中心柱体(8)的底径大的一侧与底壳(3)连接,底径小的一侧朝向外侧,中心柱体(8)的锥度设置为5°。

技术总结

本技术涉及一种空腔铸造液压缸底结构,属于液压缸底技术领域。包括销轴孔、衬套和底壳,所述的销轴孔的外弧部分与底壳相贯连接,底壳内设置有深腔、浅腔、筋板、弧形筋板和中心柱体,衬套设置在销轴孔内。所述的底壳内的深腔有两区域,所述的浅腔有两区域,深腔和浅腔均关于中心柱体对称布置。所述的中心柱体的中心与底壳的轴心重合,中心柱体为圆台形状,中心柱体的底径大的一侧与底壳连接,底径小的一侧朝向外侧,中心柱体的锥度设置为5°。本技术的有益效果是:对缸底的结构功能和强度无贡献的部分实体材料进行了去除,在不影响使用的前提下,减轻了重量。利于铸造实施,便于降低成本,降低加工难度。

技术研发人员:郭彦斌,张强,孙朗朗,马军杰

受保护的技术使用者:徐州徐工液压件有限公司

技术研发日:20230704

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!