一种抗低温防气泡支座式油箱的制作方法

本技术涉及油箱,具体是指一种抗低温防气泡支座式油箱。

背景技术:

1、目前,市场上的隔膜压缩机,多数为曲轴箱兼做油箱,机器在工作一段时间后油料会过早失效,导致设备不能正常工作,究其原因主要是因为油箱过小,油路不够合理,致使润滑有易产生气泡且温升过高所致,即在加油过程中,由于油口和油箱底部之间存在较大的落差,因此在润滑油灌入时润滑有会产生激荡,迸溅,导致加注好后的润滑油中混杂大量的气泡。因此需要一种油箱内设有斜板用于接住主机润滑油下落的抗低温防气泡支座式油箱

2、有的产品设有独立的小型油箱,但无斜板和折流路径,不能实现良好的防气泡、消气泡和降温效果。抗低温防气泡支座式油箱在油箱内设有反复折流的隔板,用于改变油路走向。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本方案提供一种抗低温防气泡支座式油箱,由以下具体技术手段所达成:包括箱体,所述箱体顶部开设有加油口,同时所述箱体上开设有出油口,所述箱体内通过隔板将箱体内腔分隔成小腔室,所述加油口与一组小腔室连通,所述出油口与另一组小腔室连通,同时所述隔板中下部开设有油道口,使得相邻小腔室连通,从加油口注入的润滑油依次流经所有小腔室后从出油口流出,形成曲折的润滑油流动路线,设置有加油口的小腔室内设置有斜板,所述斜板的顶端贴近加油口,底端贴近小腔室底壁,斜板用于接住润滑油下落,避免润滑有下落时产生过多气泡,同时油箱内的使得润滑油在油箱内改变油路走向,实现润滑油的消泡降温。

2、优选技术方案一:所述出油口中安装有吸油过滤器。

3、优选技术方案二:多组所述隔板在箱体内纵横交错,不仅划分箱体内腔,同时也兼做支撑板,使得箱体可取代原本主机座成为能安装支撑主设备机体的主机座。

4、优选技术方案三:所述润滑油流动路线中相邻两组油道口相互错位,反复折流用于增加润滑油流动路线的曲折程度。

5、采用上述结构使得本方案具备以下有益效果:

6、不同的隔板在不同的位置设有切口作为油道口,用于改变油路走向,实现在有限的空间内有效延长润滑油流淌路径,对油内气泡的上升、消除及油液散热均有良好作用,可有效提升油液的使用寿命;箱体内隔板兼做支撑板,斜板可接住下落的润滑油,避免油料因冲击产生气泡;

7、本箱体的另一优点是,在支撑主机座的同时,可以提供近距离的膜头支撑,对防止膜头震动更有利。

技术特征:

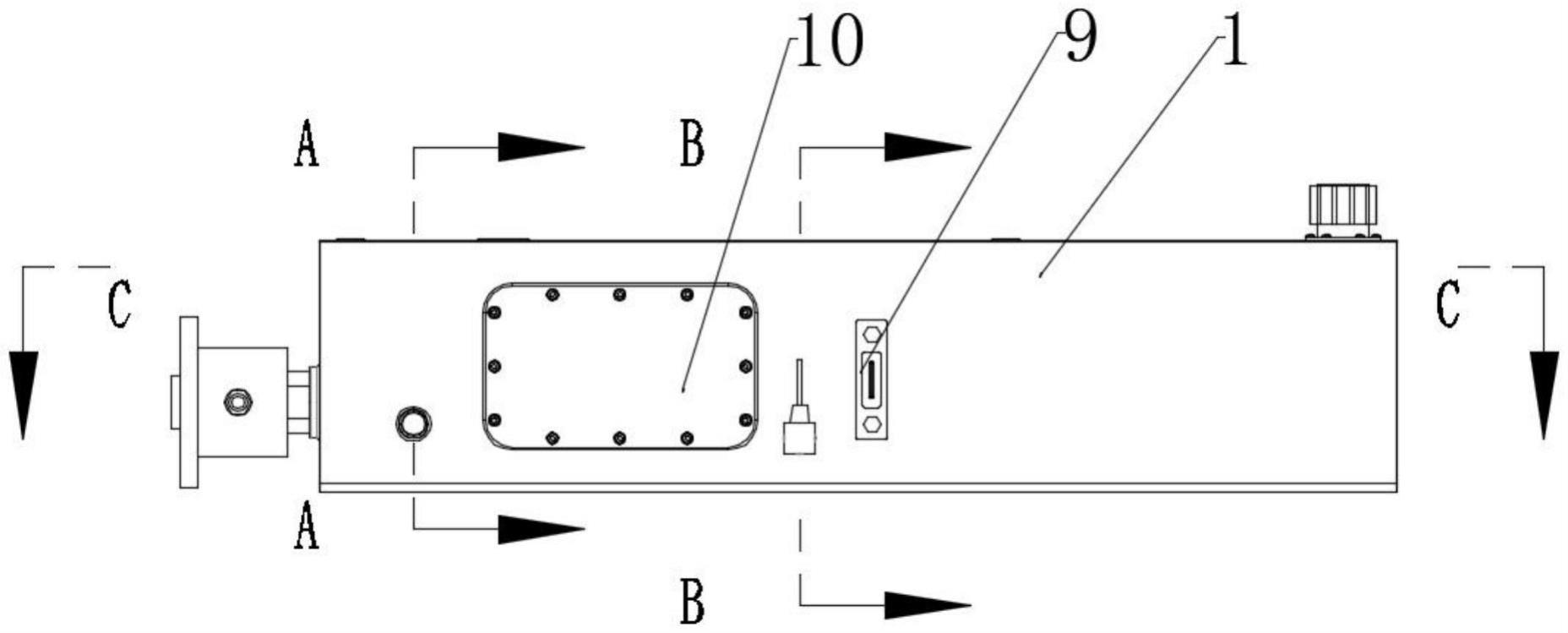

1.一种抗低温防气泡支座式油箱,其特征在于:包括箱体(1),所述箱体(1)顶部开设有加油口(2),同时所述箱体(1)上开设有出油口,所述箱体(1)内通过隔板(12)将箱体(1)内腔分隔成小腔室(3),所述加油口(2)与一组小腔室(3)连通,所述出油口与另一组小腔室(3)连通,同时所述隔板(12)中下部开设有油道口(4),使得相邻小腔室(3)连通,从加油口(2)注入的润滑油依次流经所有小腔室(3)后从出油口流出,形成曲折的润滑油流动路线,设置有加油口(2)的小腔室(3)内设置有斜板(5),所述斜板(5)的顶端贴近加油口(2),底端贴近小腔室(3)底壁。

2.根据权利要求1所述的一种抗低温防气泡支座式油箱,其特征在于:多组所述隔板(12)在箱体(1)内纵横交错。

3.根据权利要求1所述的一种抗低温防气泡支座式油箱,其特征在于:所述润滑油流动路线中相邻两组油道口(4)相互错位。

4.根据权利要求1所述的一种抗低温防气泡支座式油箱,其特征在于:所述出油口中安装有吸油过滤器(6)。

5.根据权利要求4所述的一种抗低温防气泡支座式油箱,其特征在于:设置有所述加油口(2)的小腔室(3)内还安装有油温加热器(7)。

6.根据权利要求5所述的一种抗低温防气泡支座式油箱,其特征在于:同时设置有所述加油口(2)的小腔室(3)内安装有温度传感器(8)和液位计(9)。

7.根据权利要求6所述的一种抗低温防气泡支座式油箱,其特征在于:设置有所述加油口(2)的小腔室(3)上开合设有检修盖(10)。

技术总结

本技术涉及油箱技术领域,具体是指一种抗低温防气泡支座式油箱,包括箱体,所述箱体顶部开设有加油口,同时所述箱体上开设有出油口,所述箱体内通过隔板将箱体内腔分隔成小腔室,所述加油口与一组小腔室连通,所述出油口与另一组小腔室连通,同时所述隔板中下部开设有油道口,使得相邻小腔室连通,从加油口注入的润滑油依次流经所有小腔室后从出油口流出,形成曲折的润滑油流动路线,设置有加油口的小腔室内设置有斜板,所述斜板的顶端贴近加油口,底端贴近小腔室底壁,斜板用于接住润滑油下落,避免润滑有下落时产生过多气泡,同时油箱内的使得润滑油在油箱内改变油路走向,实现润滑油的消泡降温。

技术研发人员:梁向阳,谢振东,刘元成,梁一鸣

受保护的技术使用者:威海重鼎托邦智能装备有限公司

技术研发日:20230704

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!