液压抽油机无外泄漏油缸的制作方法

本技术涉及液压抽油机领域,尤其是一种液压抽油机无外泄漏油缸。

背景技术:

1、液压抽油机与传统游梁式抽油机相比,在安全、节能、减排、数字化、智能化等方面,液压抽油机有明显的技术优势。但由于液压缸外泄漏导致的油缸漏油、液压油污染等问题一直没有从根本上解决,因此极大地限制了液压抽油机的推广与普及。

2、本发明提出了一种无外泄漏的液压油缸,从结构上取消了油缸的杆端密封,可实现油缸在有侧向力的条件下长期使用而不产生外泄漏,从根本上解决了液压抽油机油缸外泄漏的问题。

技术实现思路

1、本实用新型的目的是提供一种液压抽油机无外泄漏油缸,用来解决液压缸外泄漏导致的油缸漏油、液压油污染等问题。

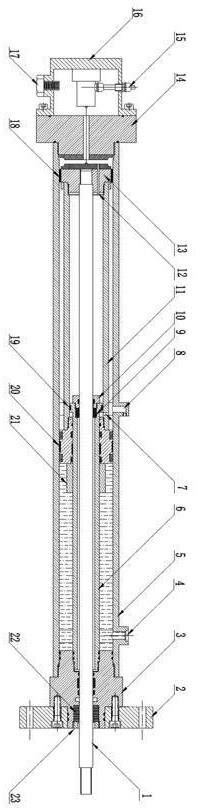

2、本实用新型的技术方案为一种液压抽油机无外泄漏油缸,包括活塞杆1、法兰2、缸头3、进排油口4、外缸筒5、内缸筒6、排油孔7、油口8、上密封9、上密封压盖10、支撑筒11、排气孔12、导向头13、缸底14、位移传感器15、罩子16、空气滤清消音器17、导向头耐磨密封套18、密封圈19、活塞20、止动管21、下密封组22、下密封压盖23,其中油缸设有外缸筒5及内缸筒6两个缸筒,内缸筒长度小于外缸筒长度,外缸筒5一端与缸底14通过螺纹连接,另一端通过螺纹与缸头3外侧连接,内缸筒6一端通过螺纹与缸头3内侧连接,内缸筒6另一端连接上密封压盖10,内缸筒6与活塞杆通过上密封组9密封,内缸筒6内设置有活塞杆1,油缸的缸头3与法兰2通过螺栓连接,活塞杆与缸头3通过下密封组22密封,下密封组22外侧安装下密封压盖23,油缸内安装运动组件30,缸底14通过螺栓连接罩子16,位移传感器15安装于罩子16内,位移传感器15与活塞杆通过线路连接,位移传感器另一端连接外部电控系统,外缸筒5靠近缸头3端设置进排油口4,外缸筒5设置油口8,

3、所述活动组件30包括油缸活塞20、支撑筒11、导向头13、活塞杆1、止动管21,其中活塞20设置在外缸筒5及内缸筒6之间,位置靠近上密封压盖10一侧,活塞20通过密封组件与内外缸筒密封,活塞20一侧与支撑筒11螺纹连接,活塞20另一侧安装止动管21,止动管21套接在内缸筒6上,止动管21与活塞20接触,支撑筒11一端与活塞20螺纹连接,支撑筒11另一端与导向头13螺纹连接,导向头13通过螺纹连接活塞杆1顶端,内缸筒6与支撑筒11之间由密封圈19密封,支撑筒11设置排油孔7,排油孔7靠近活塞20,且与排油口8相近,所述导向头13设置排气孔12,导向头13外安装有导向头耐磨密封套18。

4、所述活塞杆与缸头间用下密封组件22密封,其包括下密封盘根221、集油槽222、密封圈i223、导向套224、氟橡胶密封圈225,其中下密封盘根安装在缸头3凹槽内,下密封盘根221直接接触石油,并承受活塞杆的侧向力,因此应以耐高温、高压、润滑良好的聚四氟乙烯与芳纶复合材料为主,主要提供良好的自润滑性和优良的耐磨性和密封性,密封圈223应选择耐石油腐蚀的聚氨酯或氟橡胶类密封圈 ;导向套224应选择耐磨、耐腐蚀、耐高温、自润滑的peek材料。活塞与缸筒间的液压油密封:确保油缸内泄漏符合相关标准的规定。

5、所述上密封组9包括上密封盘根91、密封圈iii95、橡胶圈93、导向94,其中上密封盘根91安装在内缸筒及活塞杆之间,密封圈19安装在上密封压盖10凹槽内,密封上密封压盖10与活塞杆1,橡胶圈93安装在内缸筒顶端凹槽内,密封内缸筒6及支撑筒11,密封圈iii95安装在活塞20两侧的凹槽内,密封活塞20与内外缸筒,导向94安装在活塞中间凹槽内,密封活塞20与内外缸筒。

6、所述罩子16内安装滤清消音器17,消音器安装在位移传感器对侧。

7、所述活塞20在外缸筒5及内缸筒6间运动。

8、所述导向头13外套有导向头耐磨密封套18,所述导向头13设置排气孔12,排气孔12与导向头耐磨密封套18的孔同轴相通。

9、本发明工作原理:油泵提供一定压力与流速的液压油从进排油口4进入油缸,推动油缸活塞20、支撑筒11、导向头13、活塞杆1、止动管21组成的运动部件向上运动,带动活塞杆1上升,上升行程通过位移传感器15采集信号。当位移到达设定值时,油泵停止供油,在重力负载的作用下,液压油通过进排油口4排出油缸。

10、本发明的有益技术效果:

11、油缸由内外两个缸筒组成,活塞在内外缸筒间运动,活塞杆在内缸筒内运动,结构上取消了活塞杆的液压油密封,从根本上解决了油缸活塞杆处的外泄漏。

12、活塞的密封泄漏为内泄漏,可通过排油孔和排油口排回油箱重新使用,不会造成液压油的外泄,解决环境污染等问题。

13、内缸筒与支撑筒之间有密封圈密封,少量内泄漏的液压油直接排回油箱,不与活塞杆直接接触,消除了液压油被活塞杆污染的风险。

14、活塞杆通过内缸筒的上、下两端密封,可确保石油等污染物进入油缸,长期使用后,密封磨损造成的少量石油进入被密封在支撑筒内,无法与活塞内泄漏的液压油接触,不会污染液压油。

15、由于油缸结构上没有杆端密封,所以从根源上解决了活塞杆所受侧向力对杆端密封的破坏。

16、利用内缸筒内径与活塞杆之间的固定空间设置多道石油密封,确保石油密封良好,即使有一定的石油进入该固定空间,也会逐渐凝固,阻碍后续石油的进一步侵入。

技术特征:

1.一种液压抽油机无外泄漏油缸,包括活塞杆(1)、法兰(2)、缸头(3)、进排油口(4)、外缸筒(5)、内缸筒(6)、排油孔(7)、油口(8)、上密封组(9)、缸底(14)、活塞(20)、运动组件(30),其特征在于:油缸设有外缸筒(5)及内缸筒(6)两个缸筒,内缸筒(6)长度小于外缸筒(5)长度,外缸筒(5)一端与缸底(14)通过螺纹连接,外缸筒(5)另一端通过螺纹与缸头(3)外侧连接,内缸筒(6)一端通过螺纹与缸头(3)内侧连接,内缸筒(6)另一端连接上密封压盖(10),内缸筒(6)与活塞杆通过上密封组(9)密封,内缸筒(6)内设置有活塞杆(1),油缸的缸头(3)与法兰(2)通过螺栓连接,活塞杆与缸头(3)通过下密封组(22)密封,下密封组(22)外侧安装下密封压盖(23),油缸内安装运动组件(30),运动组件(30)安装在活塞杆(1)上,缸底(14)通过螺栓连接罩子(16),位移传感器(15)安装于罩子(16)内,位移传感器(15)与活塞杆(1)连接,位移传感器(15)另一端连接外部电控系统,外缸筒(5)靠近缸头(3)端设置进排油口(4),外缸筒(5)设置油口(8)。

2.根据权利要求1所述的一种液压抽油机无外泄漏油缸,其特征在于:所述运动组件(30)包括油缸活塞(20)、支撑筒(11)、导向头(13)、活塞杆(1)、止动管(21),其中活塞(20)设置在外缸筒(5)及内缸筒(6)之间,位置靠近上密封压盖(10)一侧,活塞(20)通过密封组件与内外缸筒密封,活塞(20)一侧与支撑筒(11)螺纹连接,活塞(20)另一侧安装止动管(21),止动管(21)套接在内缸筒(6)上,止动管(21)与活塞(20)接触,支撑筒(11)一端与活塞(20)螺纹连接,支撑筒(11)另一端与导向头(13)螺纹连接,导向头(13)通过螺纹连接活塞杆(1)顶端,内缸筒(6)与支撑筒(11)之间由密封圈(19)密封,支撑筒(11)设置排油孔(7),排油孔(7)靠近活塞(20),且与排油口(8)相近,所述导向头(13)设置排气孔(12),导向头(13)外安装有导向头耐磨密封套(18)。

3.根据权利要求1所述的一种液压抽油机无外泄漏油缸,其特征在于:所述罩子(16)内安装滤清消音器(17),滤清消音器(17)安装在位移传感器对侧。

4.根据权利要求2所述的一种液压抽油机无外泄漏油缸,其特征在于:所述导向头(13)外套有导向头耐磨密封套(18),所述导向头(13)设置排气孔(12),排气孔(12)与导向头耐磨密封套(18)的孔同轴相通。

5.根据权利要求1所述的一种液压抽油机无外泄漏油缸,其特征在于:所述下密封组(22)包括下密封盘根(221)、集油槽(222)、密封圈i(223)、导向套(224)、氟橡胶密封圈(225),其中下密封组(22)安装在缸头(3)凹槽内。

6.根据权利要求1所述的一种液压抽油机无外泄漏油缸,其特征在于:所述上密封组(9)包括上密封盘根(91)、密封圈iii(95)、橡胶圈(93)、导向(94),其中上密封盘根(91)安装在内缸筒及活塞杆之间,密封圈(19)安装在上密封压盖(10)凹槽内,密封上密封压盖(10)与活塞杆(1),橡胶圈(93)安装在内缸筒顶端凹槽内,密封内缸筒(6)及支撑筒(11),密封圈iii(95)安装在活塞(20)两侧的凹槽内,密封活塞(20)与内外缸筒,导向(94)安装在活塞中间凹槽内,密封活塞(20)与内外缸筒。

技术总结

液压抽油机无外泄漏油缸涉及液压抽油机领域,尤其是一种液压抽油机无外泄漏油缸。其中油缸设有外缸筒及内缸筒两个缸筒,外缸筒一端与缸底通过螺纹连接,另一端通过螺纹与缸头外侧连接,内缸筒一端通过螺纹与缸头内侧连接,内缸筒另一端连接上密封压盖,内缸筒与活塞杆通过上密封组密封,内缸筒内设置有活塞杆,油缸的缸头与法兰通过螺栓连接,活塞杆与缸头通过下密封组密封,下密封组外侧安装下密封压盖,油缸内安装运动组件,缸底通过螺栓连接罩子,位移传感器安装于罩子内,位移传感器另一端连接外部电控系统,外缸筒靠近缸头端设置进排油口,外缸筒设置油口。结构上取消了活塞杆的液压油密封,从根本上解决了油缸活塞杆处的外泄漏。

技术研发人员:王作富,曹健,孟银龙

受保护的技术使用者:驰耐特石油科技(成都)有限公司

技术研发日:20230705

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!