一种耐高温耐腐蚀气缸的制作方法

本技术涉及耐高温耐腐蚀气缸,具体一种耐高温耐腐蚀气缸。

背景技术:

1、气缸,引导活塞在缸内进行直线往复运动的圆筒形金属机件,空气在发动机气缸中通过膨胀将热能转化为机械能;气体在压缩机气缸中接受活塞压缩而提高压力,一般型普通气缸已被广泛应用在机械、化工、石油、运输等工程机械上,为各行各业的工业化、自动化及代替人力功能中,发挥了显著的作用。现有气缸存在活塞易磨损的问题,同时在气缸运转时会产生高温,随着温度的升高会影响气缸的运转。

2、于是,有鉴于此,针对现有的结构不足予以研究改良,提出一种耐高温耐腐蚀气缸。

技术实现思路

1、本实用新型的目的在于提供一种耐高温耐腐蚀气缸,以解决上述背景技术中提出的问题。

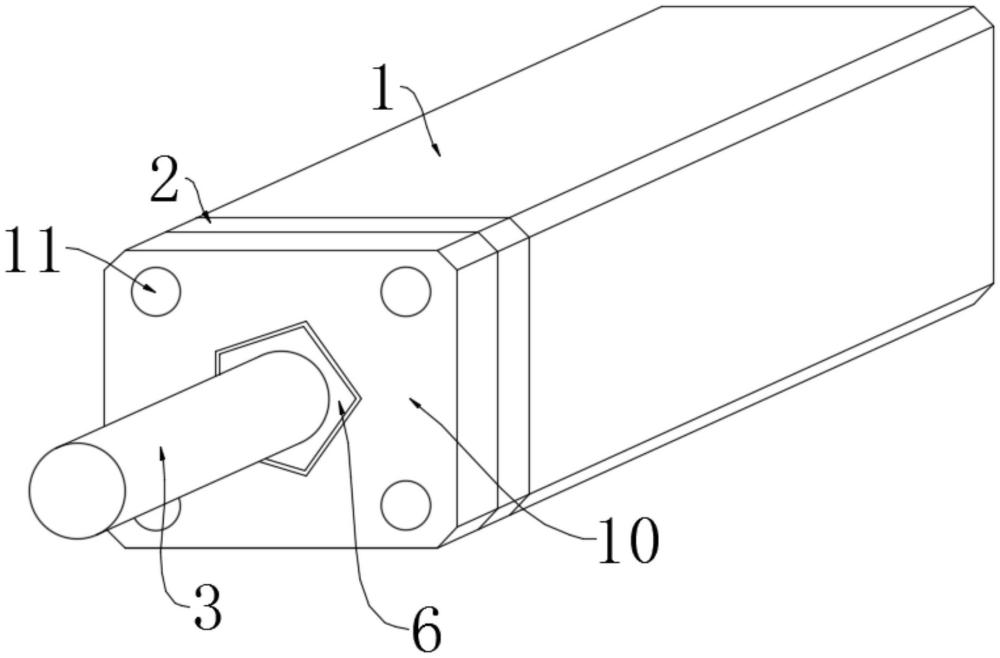

2、为实现上述目的,本实用新型提供如下技术方案:一种耐高温耐腐蚀气缸,包括气缸壳体,其特征在于,所述气缸壳体端部安装有气缸盖,且气缸盖中部开设有活塞杆,所述活塞杆外侧安置有密封环,且密封环外表面设置有镍基合金涂层,所述镍基合金涂层外侧安装有螺母本体,所述气缸壳体内表面喷涂有纳米涂层,且气缸壳体外表面喷涂有陶瓷涂层。

3、进一步的,所述气缸盖外表面开设有第一螺栓孔,且第一螺栓孔外侧设置有固定板。

4、进一步的,所述固定板外侧开设有第二螺栓孔,且固定板和第二螺栓孔分别与气缸盖和第一螺栓孔对齐。

5、进一步的,所述固定板中部开设有限位孔,且限位孔内部设置有第一限位块。

6、进一步的,所述第一限位块外侧设置有第二限位块,且第二限位块端部固定连接有卡块。

7、进一步的,所述卡块中部开设有螺母孔。

8、进一步的,所述螺母孔包裹螺母本体。

9、与现有技术相比,本实用新型的有益效果是:

10、1.本实用新型通过镍基合金涂层的设置,镍基合金涂层具有优异的耐高温、耐腐蚀、高强度性能,在密封环上表面和内表面通过超音速冷喷涂工艺进行喷涂,避免密封环本体热变形,材料组织发生破坏,起到了使得密封环的密封面具有优异的耐高温、耐腐蚀、高强度性能的作用;

11、2.本实用新型通过纳米涂层和陶瓷涂层的设置,将含有高硬度、高耐腐蚀性的纳米涂层喷涂于气缸壳体内表面,可快速在气缸壳体内表面形成一层轻薄、透明的保护膜形成一层致密的纳米涂层。纳米涂层不会牺牲保护,起到了防止活塞杆易磨损问题,同时,也可以防水、防潮、防尘、防油、防化学腐蚀,通过陶瓷涂层的喷涂,可以利用陶瓷涂层覆盖在气缸壳体外表面,起到耐磨、耐蚀、防粘、高硬度、耐高温的作用;

12、3.本实用新型通过固定板的设置,在螺母本体下表面放置密封环,并且套在活塞杆上,通过螺母本体的拧紧,将活塞杆进行固定,拧紧螺母本体后,将固定板与卡块分开,然后在一起套在螺母本体外侧,将卡块套在螺母本体上,再将固定板开设的第二螺栓孔与气缸盖开设的第一螺栓孔对齐,并且将限位孔与卡块对齐,微微晃动固定板,使卡块外表面的第二限位块与第一限位块进行相邻平行对齐,再对固定板施加压力,将卡块插入限位孔内,这时在利用螺栓将第一螺栓孔和第二螺栓孔进行固定,起到了防止螺母本体在气缸运转过程中松动的作用。

技术特征:

1.一种耐高温耐腐蚀气缸,包括气缸壳体(1),其特征在于,所述气缸壳体(1)端部安装有气缸盖(2),且气缸盖(2)中部开设有活塞杆(3),所述活塞杆(3)外侧安置有密封环(4),且密封环(4)外表面设置有镍基合金涂层(5),所述镍基合金涂层(5)外侧安装有螺母本体(6),所述气缸壳体(1)内表面喷涂有纳米涂层(7),且气缸壳体(1)外表面喷涂有陶瓷涂层(8)。

2.根据权利要求1所述的一种耐高温耐腐蚀气缸,其特征在于,所述气缸盖(2)外表面开设有第一螺栓孔(9),且第一螺栓孔(9)外侧设置有固定板(10)。

3.根据权利要求2所述的一种耐高温耐腐蚀气缸,其特征在于,所述固定板(10)外侧开设有第二螺栓孔(11),且固定板(10)和第二螺栓孔(11)分别与气缸盖(2)和第一螺栓孔(9)对齐。

4.根据权利要求3所述的一种耐高温耐腐蚀气缸,其特征在于,所述固定板(10)内侧中部开设有限位孔(12),且限位孔(12)内部设置有第一限位块(13)。

5.根据权利要求4所述的一种耐高温耐腐蚀气缸,其特征在于,所述第一限位块(13)外侧设置有第二限位块(14),且第二限位块(14)端部固定连接有卡块(15)。

6.根据权利要求5所述的一种耐高温耐腐蚀气缸,其特征在于,所述卡块(15)中部开设有螺母孔(16)。

7.根据权利要求6所述的一种耐高温耐腐蚀气缸,其特征在于,所述螺母孔(16)包裹螺母本体(6)。

技术总结

本技术公开了一种耐高温耐腐蚀气缸,涉及耐高温耐腐蚀气缸技术领域,包括气缸壳体,其特征在于,所述气缸壳体端部安装有气缸盖,且气缸盖中部开设有活塞杆,所述活塞杆外侧安置有密封环,且密封环外表面设置有镍基合金涂层,所述镍基合金涂层外侧安装有螺母本体,所述气缸壳体内表面喷涂有纳米涂层,且气缸壳体外表面喷涂有陶瓷涂层。该一种耐高温耐腐蚀气缸,与现有的普通耐高温耐腐蚀气缸相比,本技术一种耐高温耐腐蚀气缸的镍基合金涂层具有优异的耐高温、耐腐蚀、高强度性能,在密封环上表面和内表面通过超音速冷喷涂工艺进行喷涂,起到了使得密封环的密封面具有优异的耐高温、耐腐蚀、高强度性能的作用。

技术研发人员:费克胜

受保护的技术使用者:深圳玉天科技有限公司

技术研发日:20230705

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!