一种折弯机变速传动节能装置的制作方法

本技术涉及折弯机,具体涉及一种折弯机变速传动节能装置。

背景技术:

1、折弯机是钣金行业工件折弯成形的重要设备,其作用是将钢板根据工艺需要压制成各种形状的零件。液压折弯机的左右油缸固定在机架上,通过液压使活塞杆带动滑块上下运动,而将工件折弯成形需要大量的能量,为了响应节能提高能效政策,高能量效率类型的传动解决方案变得越来越重要。而且目前的折弯机所采用的电动机多为三相异步电动机,其速度为定速,不能优化精确的油量配给,不具有较好的节能效果。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提供一种折弯机变速传动节能装置,以解决降低折弯机的能耗问题。

2、本实用新型是通过以下技术方案实现的:

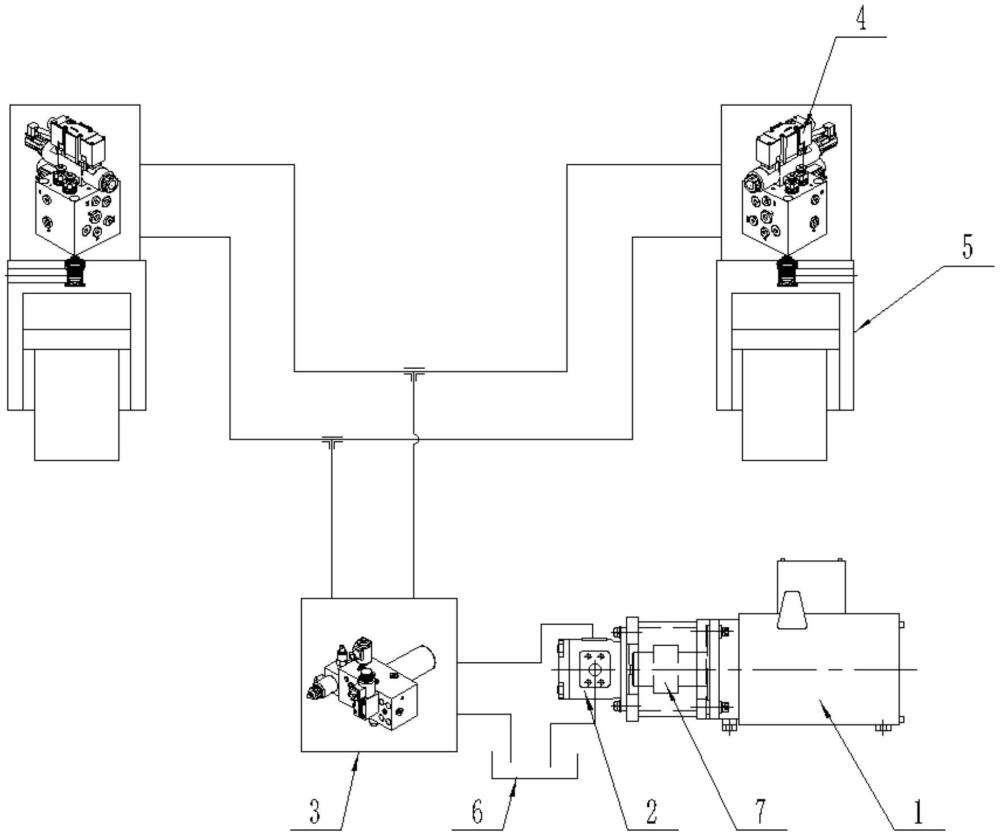

3、一种折弯机变速传动节能装置,包括伺服电机、油泵、阀组、两个伺服比例阀和两个油缸,所述伺服电机和油泵均通过安装座固定于油箱上,所述阀组和油缸均安装于机架上,所述两个同步伺服比例阀均设于对应油缸的缸顶上,所述阀组和两个同步伺服比例阀均通过导线连接于外部电源,所述伺服电机的输出轴通过联轴器连接于油泵的输入轴,所述油泵的进油口通过油管连通于油箱,所述油泵的出油口通过油管连通于阀组的进油口,所述阀组还设有三个出油口,其中一个出油口通过直通接头和油管连通于油箱,另两个出油口,每个出油口都通过三通接头和油管,连通于两个伺服比例阀的对应的进油口,所述两个伺服比例阀的出油口均通过油管连通于对应油缸的无杆腔,所述油缸的活塞固定于机体滑块。

4、优选的,所述油泵为内啮合齿轮泵。

5、优选的,所述同步伺服比例阀连通于油管之间的油口均采用24°锥密封结构。

6、优选的,所述油管的材质为橡胶管。

7、与现有技术相比,本实用新型的有益效果是:

8、本实用新型采用伺服电机、内啮合齿轮泵、同步伺服比例阀等,充分利用伺服电机的高速性能,结合伺服系统对压力和流量控制算法按需供油,实现最大节能。伺服系统对压力和流量的快速跟随,保证两油缸供油一致,活塞下行一致,从而保证折弯精度。伺服电机仅在需要时才旋转,大大节能和降低噪音。

技术特征:

1.一种折弯机变速传动节能装置,其特征在于:包括伺服电机(1)、油泵(2)、阀组(3)、两个同步伺服比例阀(4)和两个油缸(5),所述伺服电机(1)和油泵(2)均通过安装座固定于油箱(6)上,所述阀组(3)和油缸(5)均安装于机架上,所述两个同步伺服比例阀(4)均设于对应油缸(5)的缸顶上,所述阀组(3)和两个同步伺服比例阀(4)均通过导线连接于外部电源,所述伺服电机(1)的输出轴通过联轴器(8)连接于油泵(2)的输入轴,所述油泵(2)的进油口通过油管连通于油箱(6),所述油泵(2)的出油口通过油管连通于阀组(3)的进油口,所述阀组(3)还设有三个出油口,其中一个出油口通过直通接头和油管连通于油箱(6),另两个出油口,每个出油口都通过三通接头和油管,连通于两个同步伺服比例阀(4)的对应的进油口,所述两个同步伺服比例阀(4)的出油口均通过油管连通于对应油缸(5)的无杆腔,所述油缸(5)的活塞固定于机体滑块。

2.根据权利要求1所述的折弯机变速传动节能装置,其特征在于:所述油泵(2)为内啮合齿轮泵。

3.根据权利要求2所述的折弯机变速传动节能装置,其特征在于:所述同步伺服比例阀(4)连通于油管之间的油口均采用24°锥密封结构。

4.根据权利要求3所述的折弯机变速传动节能装置,其特征在于:所述油管的材质为橡胶管。

技术总结

一种折弯机变速传动节能装置,包括伺服电机、油泵、阀组、两个伺服比例阀和两个油缸,所述油泵的出油口通过油管连通于阀组的进油口,所述阀组还设有三个出油口,其中一个出油口通过直通接头和油管连通于油箱,另两个出油口,每个出油口都通过三通接头和油管,连通于两个伺服比例阀的对应的进油口,所述两个伺服比例阀的出油口均通过油管连通于对应油缸的无杆腔,所述油缸的活塞固定于机体滑块。本技术采用伺服电机、内啮合齿轮泵、同步伺服比例阀等,充分利用伺服电机的高速性能,结合伺服系统对压力和流量控制算法按需供油,实现最大节能。伺服系统对压力和流量的快速跟随,保证两油缸供油一致,活塞下行一致,从而保证折弯精度。

技术研发人员:周文妹,何刘卿

受保护的技术使用者:沃得精机(中国)有限公司

技术研发日:20230721

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!