一种排气消声器的制作方法

本技术涉及消声器,特别是一种排气消声器。

背景技术:

1、空气压缩机的噪音源主要来自进排气,其中进气噪音尤为明显,现有技术针对进气噪音所采取的方案主要是增加过滤器和消声器,过滤器起到对空气滤清的效果,消声器起到降噪消声的效果。

2、但是由于空压机在排气的过程中,气体的流速非常快,气体在较高的流速下进入到消声器内部的小孔会在小孔处形成压缩区域,压缩区域内的气体密度增加,气体流速减慢,从而影响到排气的速度,而若想提高排气的速度,只能增大消声器的体积或者增大小孔的孔径,但是增加消声器的体积会影响到生产成本以及安装难度,而扩大小孔的孔径会影响低流速排气时的消声效果。

技术实现思路

1、针对上述缺陷,本实用新型的目的在于提出一种排气消声器,在无需增长消声器的长度的同时,保证消声的效果。

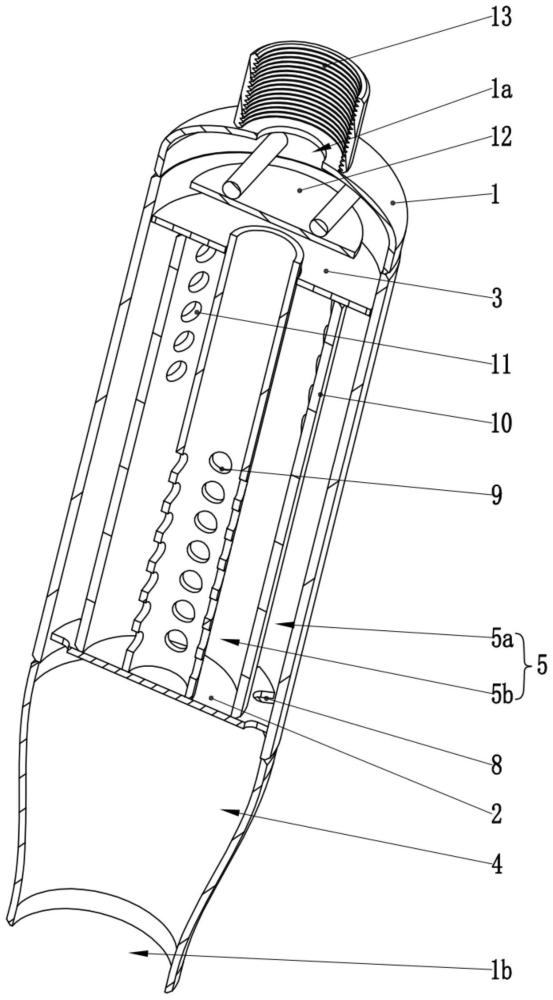

2、为达此目的,本实用新型采用以下技术方案:一种排气消声器,包括:外壳、隔板以及消声管;

3、所述外壳的两端分别设置有出口与入口;

4、所述隔板包括第一板体与第二板体,所述第一板体与第二板体均设置于所述外壳内,且所述第一板体与第二板体将所述外壳内的空间分割为缓冲腔、消声腔以及排出腔;

5、所述出口与入口分别位于排出腔与缓冲腔;

6、所述缓冲腔内的直径大于所述入口的直径;

7、所述消声管固定于所述消声腔内,且所述消声管的一端口固定于所述第一板体,所述消声管的另一端口穿过所述第二板体突出于所述排出腔;

8、所述第一板体上开设有连通缓冲腔与消声腔的第一小孔;

9、所述消声管的管身开设有若干第二小孔。

10、所述缓冲腔的内部形状为漏斗,所述入口位于漏斗的窄口处。

11、还包换环形分割管,所述环形分割管设置于所述消声腔内,且所述环形分割管的两端分别固定于第一板体与第二板体,所述环形分割管将所述消声腔分割为第一腔体与第二腔体;

12、所述环形分割管还开设有连通第一腔体与第二腔体的第三小孔;

13、所述消声管位于第二腔体内,所述第一小孔连通第一腔体与所述缓冲腔。

14、所述外壳内壁到所述环形分割管外壁的垂直距离小于所述环形分割管内壁到所述消声管外壁的垂直距离。

15、若干个所述第二小孔周向分布于所述消声管的管身,且所述第二小孔靠近于所述第一板体;

16、若干所述第三小孔周向分布于所述环形分割管的管身,且所述第三小孔靠近于所述第二板体。

17、所述排出腔内设置有挡板,所述挡板位于所述出口与所述消声管的端口之间,所述挡板向竖直方向下的正投影完全覆盖所述消声管的端口。

18、所述出口的内壁或外壁设置有螺纹。

19、上述技术方案中的一个技术方案具有如下优点或有益效果:本实用新型通过设置缓冲腔来减弱气体流速,使得气体到达一个较为合适的速度,无需增加消声器的长度以及扩大第二小孔的孔径,维持了消声器的安装简易度,同时也解决了过长的消声器而带来增加生产成本增加的问题。

技术特征:

1.一种排气消声器,其特征在于,包括:外壳(1)、隔板以及消声管(7);

2.根据权利要求1所述的一种排气消声器,其特征在于,所述缓冲腔(4)的内部形状为漏斗,所述入口(1b)位于漏斗的窄口处。

3.根据权利要求1所述的一种排气消声器,其特征在于,还包换环形分割管(10),所述环形分割管(10)设置于所述消声腔(5)内,且所述环形分割管(10)的两端分别固定于第一板体(2)与第二板体(3),所述环形分割管(10)将所述消声腔(5)分割为第一腔体(5a)与第二腔体(5b);

4.根据权利要求3所述的一种排气消声器,其特征在于,所述外壳(1)内壁到所述环形分割管(10)外壁的垂直距离小于所述环形分割管(10)内壁到所述消声管(7)外壁的垂直距离。

5.根据权利要求3所述的一种排气消声器,其特征在于,若干个所述第二小孔(9)周向分布于所述消声管(7)的管身,且所述第二小孔(9)靠近于所述第一板体(2);

6.根据权利要求1所述的一种排气消声器,其特征在于,所述排出腔(6)内设置有挡板(12),所述挡板(12)位于所述出口(1a)与所述消声管(7)的端口之间,所述挡板(12)向竖直方向下的正投影完全覆盖所述消声管(7)的端口。

7.根据权利要求1所述的一种排气消声器,其特征在于,所述出口(1a)的内壁或外壁设置有螺纹(13)。

技术总结

一种排气消声器,包括:外壳、隔板以及消声管;外壳的两端分别设置有出口与入口;隔板包括第一板体与第二板体,第一板体与第二板体均设置于外壳内,且第一板体与第二板体将外壳内的空间分割为缓冲腔、消声腔以及排出腔;出口与入口分别位于排出腔与缓冲腔;缓冲腔内的直径大于入口的直径;消声管固定于消声腔内,且消声管的一端口固定于第一板体,消声管的另一端口穿过第二板体突出于排出腔;本技术通过设置缓冲腔来减弱气体流速,使得气体到达一个较为合适的速度,无需增加消声器的长度以及扩大第二小孔的孔径,维持了消声器的安装简易度,同时也解决了过长的消声器而带来增加生产成本增加的问题。

技术研发人员:覃泽万

受保护的技术使用者:广东大满贯压缩机有限公司

技术研发日:20230727

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!