一种耐磨支承环活塞的制作方法

:本技术涉及液压油缸,尤其涉及一种耐磨支承环活塞。

背景技术

0、

背景技术:

1、铝棒成型过程中需要将铝棒料放入挤压机中,且由挤压杆将铝棒料压入挤压模座内并成型,而挤压杆由液压油缸驱动推动铝棒料,其中液压油缸的导向套和活塞作为液压油缸直线往复运动的支承点,活塞通过支撑环与缸筒内孔保持接触,而现有液压油缸的活塞采用胶质材料的非金属导向支承环,随着作业时间的增加,液压油缸内部的油温也越来越高,非金属导向支承环不仅表面的磨损加剧,自身也会随着温度升高而性能下降老化,并导致支承环失效而使液压油缸损坏,因此需要设计新型的支承环活塞解决上述问题。

技术实现思路

0、

技术实现要素:

1、为了解决上述技术问题,本实用新型提供一种耐磨支承环活塞的活塞体通过环形连接槽安装有磷铜环,进而代替如胶质材料的非金属支承环而与液压油缸的缸筒滑动配合,具有较好的耐高温性和耐磨性,提高了在高温工况下的支承抗压耐磨强度,延长活塞体的使用寿命。

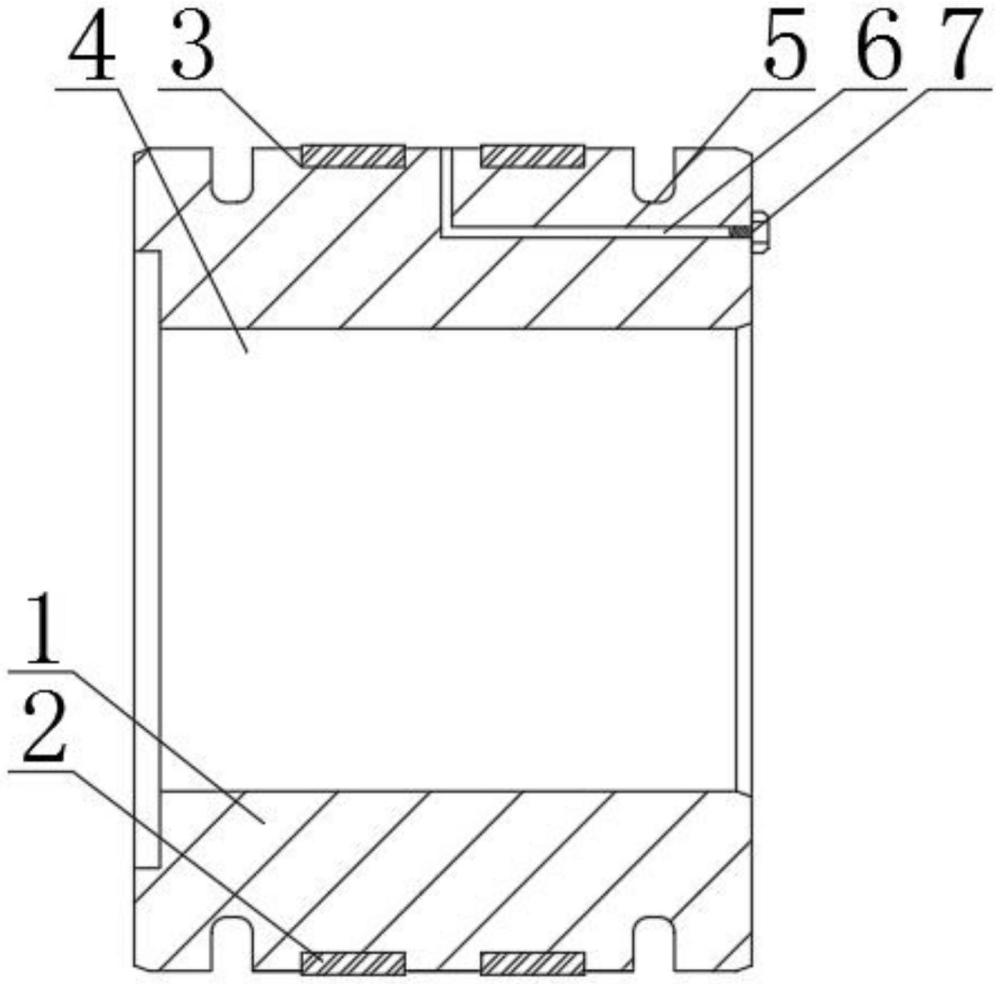

2、一种耐磨支承环活塞,包括活塞体和磷铜环,所述活塞体的外侧设置有两个环形连接槽,两个所述磷铜环对应与两个所述环形连接槽焊接固定,且所述磷铜环的厚度大于所述环形连接槽的槽深并可用于与液压油缸的缸筒滑动配合。

3、优选地,所述活塞体的中心设置有安装通槽,且活塞体通过安装通槽与液压油缸的活塞杆连接。

4、优选地,所述磷铜环的外侧从所述活塞体的外侧凸起0.5mm-1mm。

5、优选地,所述活塞体的外侧设置有两个密封槽并可通过密封槽安装密封圈,且两个磷铜环介于两个密封槽之间。

6、优选地,所述活塞体内设置有输送通道,所述输送通道一端的通道口设置在两个所述磷铜环之间,且输送通道另一端的通道口设置在活塞体的一侧。

7、优选地,位于活塞体一侧的所述输送通道的通道口可拆卸连接有堵头。

8、本实用新型的有益效果是:该耐磨支承环活塞通过活塞体和磷铜环相互配合,使得活塞体通过环形连接槽安装有磷铜环,进而代替如胶质材料的非金属支承环而与液压油缸的缸筒滑动配合,具有较好的耐高温性和耐磨性,提高了在高温工况下的支承抗压耐磨强度,延长活塞体的使用寿命。

技术特征:

1.一种耐磨支承环活塞,其特征在于:包括活塞体和磷铜环,所述活塞体的外侧设置有两个环形连接槽,两个所述磷铜环对应与两个所述环形连接槽焊接固定,且所述磷铜环的厚度大于所述环形连接槽的槽深并可用于与液压油缸的缸筒滑动配合。

2.根据权利要求1所述的一种耐磨支承环活塞,其特征在于:所述活塞体的中心设置有安装通槽,且活塞体通过安装通槽与液压油缸的活塞杆连接。

3.根据权利要求1所述的一种耐磨支承环活塞,其特征在于:所述磷铜环的外侧从所述活塞体的外侧凸起0.5mm-1mm。

4.根据权利要求1所述的一种耐磨支承环活塞,其特征在于:所述活塞体的外侧设置有两个密封槽并可通过密封槽安装密封圈,且两个磷铜环介于两个密封槽之间。

5.根据权利要求1所述的一种耐磨支承环活塞,其特征在于:所述活塞体内设置有输送通道,所述输送通道一端的通道口设置在两个所述磷铜环之间,且输送通道另一端的通道口设置在活塞体的一侧。

6.根据权利要求5所述的一种耐磨支承环活塞,其特征在于:位于活塞体一侧的所述输送通道的通道口可拆卸连接有堵头。

技术总结

本技术公开一种耐磨支承环活塞,包括活塞体和磷铜环,所述活塞体的外侧设置有两个环形连接槽,两个所述磷铜环对应与两个所述环形连接槽焊接固定,且所述磷铜环的厚度大于所述环形连接槽的槽深并可用于与液压油缸的缸筒滑动配合,所述活塞体的中心设置有安装通槽,且活塞体通过安装通槽与液压油缸的活塞杆连接,所述磷铜环的外侧从所述活塞体的外侧凸起0.5mm‑1mm;该耐磨支承环活塞的活塞体通过环形连接槽安装有磷铜环,进而代替如胶质材料的非金属支承环而与液压油缸的缸筒滑动配合,具有较好的耐高温性和耐磨性,提高了在高温工况下的支承抗压耐磨强度,延长活塞体的使用寿命。

技术研发人员:陈志恒,陈秩恒

受保护的技术使用者:佛山市南海昊力机械有限公司

技术研发日:20230821

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!