充气泵的制作方法

本技术涉及充气领域,特别涉及一种充气泵。

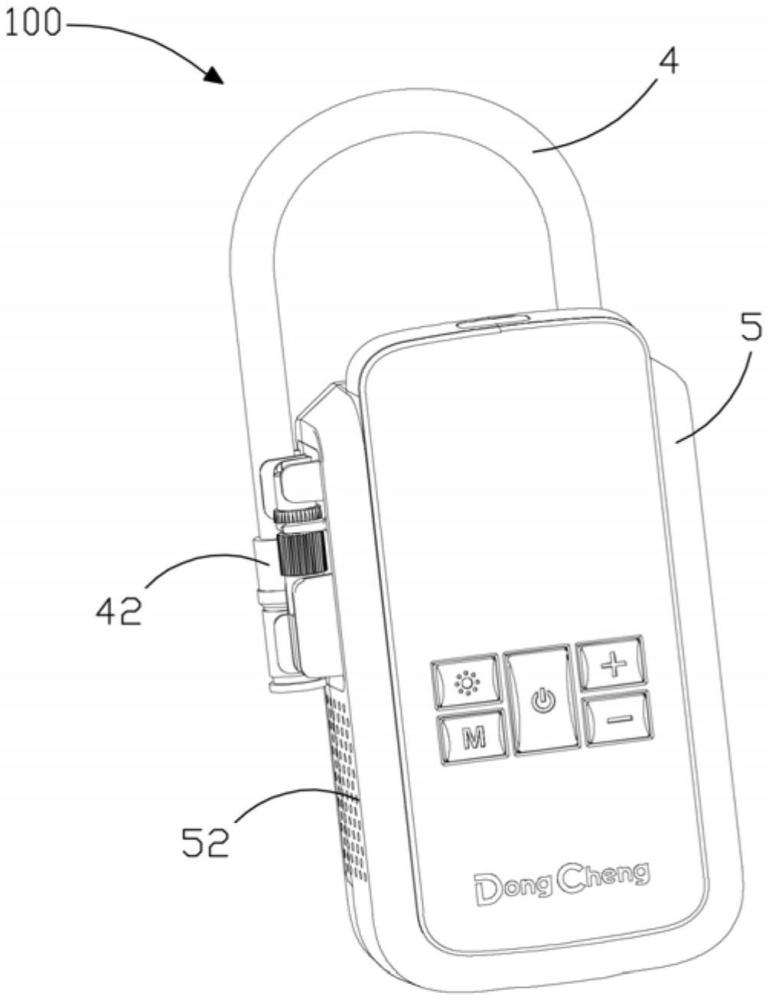

背景技术:

1、充气泵又叫打气机、打气泵,其原理是通过电机的运转驱动连杆活塞在气缸内进行往复运动,活塞在吸气行程时,出气单向阀关闭且容腔体积变大,形成负压从而吸气,当活塞由吸气行程转化为压缩行程,进气口单向阀关闭,出气口在压缩空气的作用下打开,实现将压缩空气输出,不断循环,不断增压,直至达到设定的需求压力,进而给目标充气,充气泵广泛用于轮胎、皮球、橡皮船等产品。充气泵在工作过程中,电机和气缸组件会产生大量的热量,导致充气泵内部升温,影响活塞密封圈的寿命。

2、目前市面上的同等体积的充气泵散热性普通偏低,气缸组件的循环寿命可靠性较差。为了提高充气泵散热效率,常见的方法是将充气泵的结构改大,但这无疑使得充气泵的便携性大大降低。

3、鉴于此,确有必要提供一种改进的充气泵,以克服现有技术存在的缺陷。

技术实现思路

1、针对现有技术的不足,本实用新型的目的在于提供一种散热效率高且结构紧凑的充气泵。

2、本实用新型解决现有技术问题所采用的技术方案是:一种充气泵,包括壳体,所述壳体内设有电机、安装于所述电机的一端的风扇、连接于所述电机的传动组件、连接于所述传动组件的气缸组件及与所述电机电连接的电芯;所述壳体包括贯穿的进风口和出风口,所述进风口和所述出风口之间相连通,所述壳体的内壁凸出设置有第一导风筋和第二导风筋,所述第一导风筋设置在所述电机的远离所述电芯的一侧,所述第二导风筋设置于所述电机的轴向端部且与所述电机间隔开,所述电机和所述传动组件至少部分位于所述第一导风筋和所述电芯之间,且所述传动组件和所述气缸组件至少部分位于所述电机和所述第二导风筋之间,所述电机邻近所述进风口,所述电芯邻近所述出风口。

3、进一步改进方案为:所述电机的径向两侧分别与所述电芯和所述第一导风筋形成风道,所述风道的导风面积小于所述进风口的进风面积。

4、进一步改进方案为:所述电机具有第一轴线,所述电机围绕所述第一轴线旋转,所述气缸组件具有第二轴线,所述第一轴线垂直于所述第二轴线。

5、进一步改进方案为:所述第一导风筋沿所述第一轴线的方向延伸。

6、进一步改进方案为:所述第二导风筋包括沿所述第二轴线方向延伸的延伸部和朝远离所述传动组件弯折的扩张部。

7、进一步改进方案为:所述壳体的内壁凸出设置有第一隔风筋和第二隔风筋,所述第一隔风筋设置于所述电芯的靠近所述进风口的一端,所述电芯抵接于所述第一隔风筋,所述第二隔风筋设置于所述第一导风筋的远离所述进风口的一端,所述第二隔风筋垂直于所述第一导风筋,并与所述壳体的内壁连接。

8、进一步改进方案为:所述第二隔风筋设置在所述传动组件的下方。

9、进一步改进方案为:所述第二隔风筋和所述第一导风筋与所述壳体围置成一封闭空间。

10、进一步改进方案为:所述充气泵包括设置在所述壳体内的传感器和与所述传感器电连接的控制电路板,所述传感器与所述气缸组件连接,所述控制电路板与所述电芯电连接。

11、进一步改进方案为:所述电芯与所述电机并列排布,所述传动组件和所述气缸组件位于所述电机和所述电芯的上方,所述控制电路板平行布置于所述电机的下层空间,所述进风口位于所述风扇的下方,所述出风口位于所述气缸组件和所述电芯的左侧。

12、与现有技术相比,本实用新型具有如下有益效果:通过在所述壳体的内壁设置所述第一导风筋和所述第二导风筋,所述第一导风筋和所述电芯的侧壁引导冷却风从所述进风口吹向所述电机和所述传动组件,所述第二导风筋起转向聚风的效果,引导冷却风吹向所述气缸组件和所述电芯,因此无需扩大所述充气泵的内部散热面积就能满足所述充气泵的散热需求;所述风道的导风面积小于所述进风口的进风面积,加速了冷却风的流速,提高了所述充气泵的散热效率;通过在所述壳体的内壁设置第一隔风筋和第二隔风筋,避免热风回流至所述进风口而影响散热效果,有利于对所述充气泵的散热。

技术特征:

1.一种充气泵,包括壳体,所述壳体内设有电机、安装于所述电机的一端的风扇、连接于所述电机的传动组件、连接于所述传动组件的气缸组件及与所述电机电连接的电芯;其特征在于:所述壳体包括贯穿的进风口和出风口,所述进风口和所述出风口之间相连通,所述壳体的内壁凸出设置有第一导风筋和第二导风筋,所述第一导风筋设置在所述电机的远离所述电芯的一侧,所述第二导风筋设置于所述电机的轴向端部且与所述电机间隔开,所述电机和所述传动组件至少部分位于所述第一导风筋和所述电芯之间,且所述传动组件和所述气缸组件至少部分位于所述电机和所述第二导风筋之间,所述电机邻近所述进风口,所述电芯邻近所述出风口。

2.根据权利要求1所述的充气泵,其特征在于:所述电机的径向两侧分别与所述电芯和所述第一导风筋形成风道,所述风道的导风面积小于所述进风口的进风面积。

3.根据权利要求1所述的充气泵,其特征在于:所述电机具有第一轴线,所述电机围绕所述第一轴线旋转,所述气缸组件具有第二轴线,所述第一轴线垂直于所述第二轴线。

4.根据权利要求3所述的充气泵,其特征在于:所述第一导风筋沿所述第一轴线的方向延伸。

5.根据权利要求3所述的充气泵,其特征在于:所述第二导风筋包括沿所述第二轴线方向延伸的延伸部和朝远离所述传动组件弯折的扩张部。

6.根据权利要求1所述的充气泵,其特征在于:所述壳体的内壁凸出设置有第一隔风筋和第二隔风筋,所述第一隔风筋设置于所述电芯的靠近所述进风口的一端,所述电芯抵接于所述第一隔风筋,所述第二隔风筋设置于所述第一导风筋的远离所述进风口的一端,所述第二隔风筋垂直于所述第一导风筋,并与所述壳体的内壁连接。

7.根据权利要求6所述的充气泵,其特征在于:所述第二隔风筋设置在所述传动组件的下方。

8.根据权利要求6所述的充气泵,其特征在于:所述第二隔风筋和所述第一导风筋与所述壳体围置成一封闭空间。

9.根据权利要求1所述的充气泵,其特征在于:所述充气泵包括设置在所述壳体内的传感器和与所述传感器电连接的控制电路板,所述传感器与所述气缸组件连接,所述控制电路板与所述电芯电连接。

10.根据权利要求9所述的充气泵,其特征在于:所述电芯与所述电机并列排布,所述传动组件和所述气缸组件位于所述电机和所述电芯的上方,所述控制电路板平行布置于所述电机的下层空间,所述进风口位于所述风扇的下方,所述出风口位于所述气缸组件和所述电芯的左侧。

技术总结

本技术涉及一种充气泵,包括壳体,壳体内设有电机、安装于电机的一端的风扇、连接于电机的传动组件、连接于传动组件的气缸组件及与电机电连接的电芯;壳体包括贯穿的进风口和出风口,进风口和出风口之间相连通,壳体的内壁凸出设置有第一导风筋和第二导风筋,第一导风筋设置在电机的远离电芯的一侧,第二导风筋设置于电机的轴向端部且与电机间隔开,电机和传动组件至少部分位于第一导风筋和电芯之间,且传动组件和气缸组件至少部分位于电机和第二导风筋之间,电机邻近进风口,电芯邻近出风口。本技术通过在壳体的内壁设置第一导风筋和第二导风筋,无需扩大充气泵的内部散热面积就能满足充气泵的散热需求,散热效率高且结构紧凑。

技术研发人员:赵顺贵

受保护的技术使用者:江苏东成工具科技有限公司

技术研发日:20230905

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!