一种中开泵的冷却系统的制作方法

本技术属于泵,具体涉及一种中开泵的冷却系统。

背景技术:

1、现有技术中,泵的轴承箱设计不合理,通常采用冷却夹层来对轴承进行冷却,轴承的冷却散热效果不佳;机封室冷却系统设计不合理,机封室的冷却冲洗设计存在缺陷,通常采用外接冷却水的方式,直接对机封室内的机械密封进行冲洗和冷却,从而使泵输送液体容易与外接冷却介质混合排出后污染环境,且机械密封的冷却散热效果不佳;另外,泵体的支撑脚没有设置冷却系统,支撑脚容易受高温介质影响而变形降低刚度。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种中开泵的冷却系统,能够实现机械密封、轴承和支撑脚的的冷却降温,提高机械密封和轴承的使用寿命以及防止支撑脚变形,确保泵的运行稳定可靠性。

2、为了解决上述技术问题,本实用新型采用的技术方案如下:

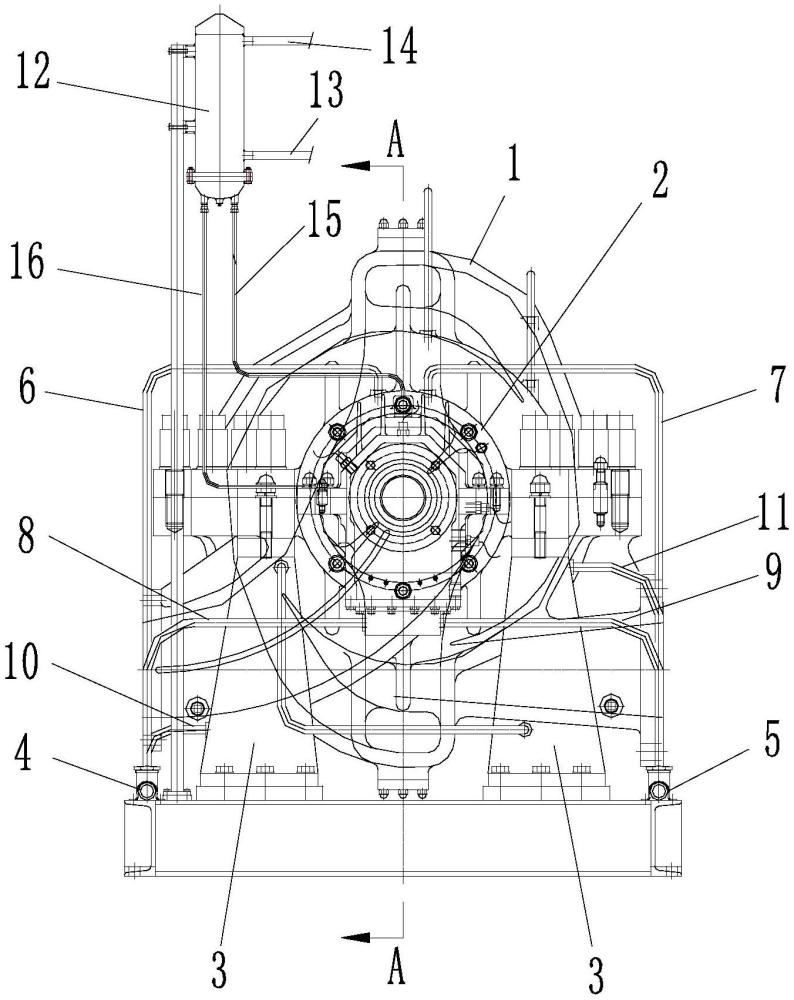

3、一种中开泵的冷却系统,中开泵包括泵主体以及分别设置于所述泵主体的轴向两端且与泵轴连接的轴承箱,所述泵主体的轴向两端底部分别设有支撑脚;所述中开泵的冷却系统包括设置于所述泵主体内的机封室和机封冷却室、设置于所述轴承箱内的轴承润滑油室和润滑油冷却室、设置于所述支撑脚内的支撑脚冷却室以及管路组件;所述机封室与所述机封冷却室近邻且不连通布置,所述轴承润滑油室与所述润滑油冷却室近邻且不连通布置;所述管路组件包括进液母管、出液母管、第一冷却进液管、第一冷却出液管、第二冷却进液管、第二冷却出液管、第三冷却进液管和第三冷却出液管;所述机封冷却室的进液端通过所述第一冷却进液管与所述进液母管连接,所述机封冷却室的出液端通过所述第一冷却出液管与所述出液母管连接;所述润滑油冷却室的进液端通过所述第二冷却进液管与所述进液母管连接,所述润滑油冷却室的出液端通过所述第二冷却出液管与所述出液母管连接;所述支撑脚冷却室的进液端通过所述第三冷却进液管与所述进液母管连接,所述支撑脚冷却室的出液端通过所述第三冷却出液管与所述出液母管连接。

4、作为本实用新型的优选方案,所述的中开泵的冷却系统还包括换热器、第四冷却进液管、第四冷却出液管、第五冷却进液管和第五冷却出液管,所述换热器的第一换热介质通道的进液端通过所述第四冷却进液管与所述进液母管连接,所述换热器的第一换热介质通道的出液端通过所述第四冷却出液管与所述出液母管连接;所述换热器的第二换热介质通道的进液端通过所述第五冷却进液管与所述机封室的出液端连接,所述换热器的第二换热介质通道的出液端通过所述第五冷却出液管与所述机封室的进液端连接。

5、作为本实用新型的优选方案,所述润滑油冷却室设置于所述轴承润滑油室的下方。

6、作为本实用新型的优选方案,所述润滑油冷却室与所述轴承润滑油室之间通过波纹换热板相隔。

7、作为本实用新型的优选方案,所述机封冷却室呈环形围设在所述机封室的径向外周。

8、作为本实用新型的优选方案,所述进液母管和所述出液母管均沿所述泵主体的轴向延伸,且分别布置于所述支撑脚的两侧。

9、作为本实用新型的优选方案,所述进液母管的进液端和所述出液母管的出液端分别设有阀门。

10、实施本实用新型提供的一种中开泵的冷却系统,与现有技术相比,其有益效果在于:

11、本实用新型通过并联连接的各个冷却管路分别向机封冷却室、润滑油冷却室和支撑脚冷却室供给冷却介质,能够分别对机封室内的泵输送介质、轴承润滑油室内的润滑油和支撑脚自身进行冷却降温,进而实现机械密封和轴承的冷却降温,提高机械密封和轴承的使用寿命,确保泵的运行稳定可靠性;同时支撑脚冷却室也对泵的支撑脚进行了冷却降温,确保泵在输送高温介质时支撑脚、泵体与支撑脚安装面不会变形,保证泵的稳定运行,提高泵的使用寿命。

技术特征:

1.一种中开泵的冷却系统,中开泵包括泵主体以及分别设置于所述泵主体的轴向两端且与泵轴连接的轴承箱,所述泵主体的轴向两端底部分别设有支撑脚;其特征在于,所述中开泵的冷却系统包括设置于所述泵主体内的机封室和机封冷却室、设置于所述轴承箱内的轴承润滑油室和润滑油冷却室、设置于所述支撑脚内的支撑脚冷却室以及管路组件;所述机封室与所述机封冷却室近邻且不连通布置,所述轴承润滑油室与所述润滑油冷却室近邻且不连通布置;

2.根据权利要求1所述的中开泵的冷却系统,其特征在于,还包括换热器、第四冷却进液管、第四冷却出液管、第五冷却进液管和第五冷却出液管,所述换热器的第一换热介质通道的进液端通过所述第四冷却进液管与所述进液母管连接,所述换热器的第一换热介质通道的出液端通过所述第四冷却出液管与所述出液母管连接;所述换热器的第二换热介质通道的进液端通过所述第五冷却进液管与所述机封室的出液端连接,所述换热器的第二换热介质通道的出液端通过所述第五冷却出液管与所述机封室的进液端连接。

3.根据权利要求1所述的中开泵的冷却系统,其特征在于,所述润滑油冷却室设置于所述轴承润滑油室的下方。

4.根据权利要求3所述的中开泵的冷却系统,其特征在于,所述润滑油冷却室与所述轴承润滑油室之间通过波纹换热板相隔。

5.根据权利要求1所述的中开泵的冷却系统,其特征在于,所述机封冷却室呈环形围设在所述机封室的径向外周。

6.根据权利要求1所述的中开泵的冷却系统,其特征在于,所述进液母管和所述出液母管均沿所述泵主体的轴向延伸,且分别布置于所述支撑脚的两侧。

7.根据权利要求1所述的中开泵的冷却系统,其特征在于,所述进液母管的进液端和所述出液母管的出液端分别设有阀门。

技术总结

本技术公开了一种中开泵的冷却系统,包括设置于泵主体内的机封室和机封冷却室、设置于轴承箱内的轴承润滑油室和润滑油冷却室、设置于支撑脚内的支撑脚冷却室;机封冷却室的进液端通过第一冷却进液管与进液母管连接,机封冷却室的出液端通过第一冷却出液管与出液母管连接;润滑油冷却室的进液端通过第二冷却进液管与进液母管连接,润滑油冷却室的出液端通过第二冷却出液管与出液母管连接;支撑脚冷却室的进液端通过第三冷却进液管与进液母管连接,支撑脚冷却室的出液端通过第三冷却出液管与出液母管连接。本技术能够实现机械密封、轴承和支撑脚的冷却降温,提高机械密封和轴承的使用寿命以及防止支撑脚变形,确保泵的运行稳定可靠性。

技术研发人员:王泽兵,江劲松,梁开相,曾强,江昕航,沈理,徐彦鹏,廖建平,王鹏宇,李毅,龚章,叶志平,仵磊磊,廖栋华,刘耀成,张旺

受保护的技术使用者:广州市昕恒泵业制造有限公司

技术研发日:20230915

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!