一种真空系统用分离罐的制作方法

本技术涉及真空分离罐,具体而言,涉及一种真空系统用分离罐。

背景技术:

1、聚四氢呋喃在正常生产过程中,需通过真空系统将闪蒸罐和汽提塔的放空物料压缩到正压,以便排放到放空总管,从而维持甲醇分解的真空度。真空系统主要由入口分离罐和螺杆泵组成,由于放空物料中难免带液或有容易液化的气体,在流经分离罐后即进入螺杆泵,而在环境温度变化大或介质含液较多时,真空系统中的螺杆泵运行会出现振动大,声音异常的现象,严重影响了装置的正常运行,甚至需要反复检修,大大制约了企业的生产效率。

技术实现思路

1、本实用新型的目的在于提供一种真空系统用分离罐,其对来自闪蒸罐和汽提塔的放空物料带液的清除效果更加理想,从而使进入真空泵的气体基本不含液或含液量极少;保护真空系统的正常运行,延长企业对设备的检修周期,提高企业生产效益。

2、本实用新型的实施例通过以下技术方案实现:

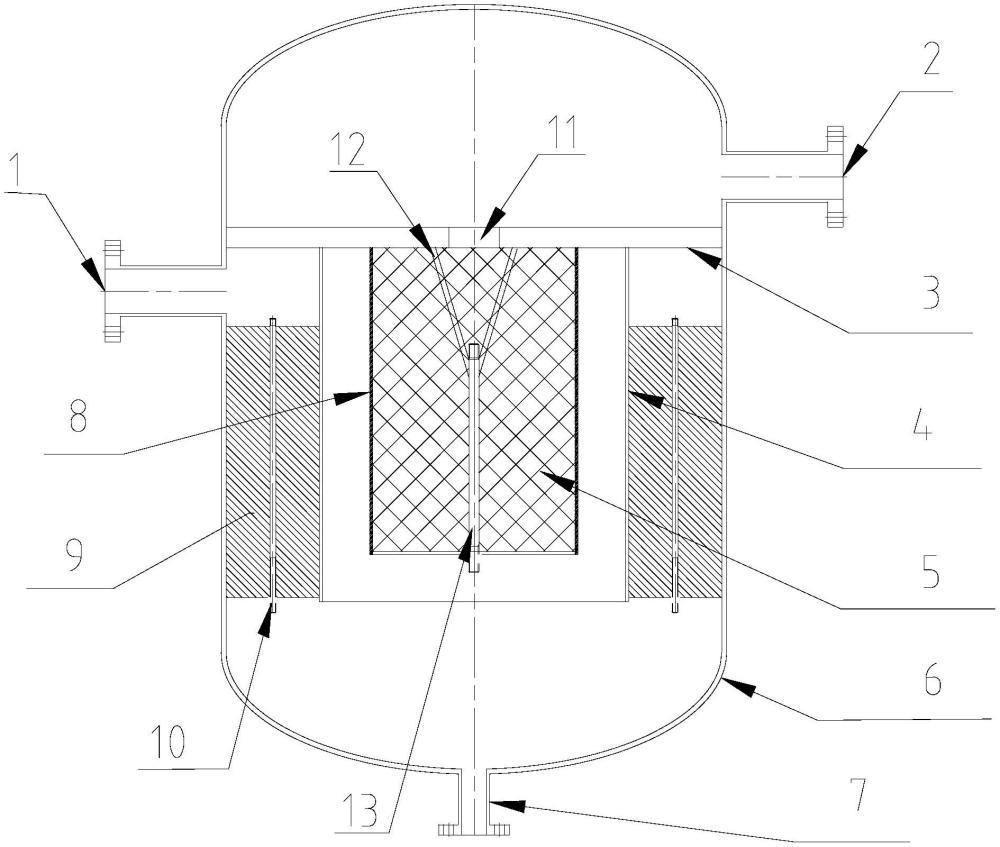

3、一种真空系统用分离罐,包括罐体,所述罐体的一侧设置有进料口,另一侧设置有出料口;所述罐体中心内沿横向设置有一隔板,所述隔板位于所述进料口与出料口之间并与所述罐体内侧面密封连接,所述隔板下方设置有若干隔离套,所述隔离套内设置有过滤器;所述隔板上开设有若干通孔,一所述通孔与一所述隔离套之间贯通。

4、进一步地,所述罐体内部沿周向设置有除沫网,所述除沫网填充于所述罐体与所述隔离套之间。

5、进一步地,所述除沫网内部设置有多个支撑螺杆。

6、进一步地,所述过滤器为不小于60目的过滤芯。

7、进一步地,所述过滤器外周面设置有至少两层不低于200目的过滤网。

8、进一步地,所述过滤器外周面与所述隔离套之间具有间距。

9、进一步地,所述过滤芯内设置有支撑杆,所述支撑杆两端分别与隔板及过滤芯低端连接。

10、进一步地,所述支撑架呈y字形设置,包括一纵杆及设置于纵杆顶端的两个斜杆;所述斜杆顶端与所述隔板连接,所述纵杆底部与过滤芯低端连接。

11、进一步地,罐体底部设置有排液口。

12、本实用新型实施例的技术方案至少具有如下优点和有益效果:

13、本实用新型设计合理、结构简单,气体由进料口进入分离罐内,首先由除沫网预先对气体中夹杂的杂质及液体进行处理,然后气体进入到隔离套内,并由过滤芯过滤杂质并进一步除液后,气体即由过滤芯顶部的通孔排出并由出料口排出罐体;在此过程中,气体中的杂质及液体通过层层过滤基本除去,使得对来自闪蒸罐和汽提塔的放空物料带液的清除效果更加理想,从而使进入真空泵的气体基本不含液或含液量极少;保护真空系统的正常运行,延长企业对设备的检修周期,提高企业生产效益。

技术特征:

1.一种真空系统用分离罐,包括罐体,所述罐体的一侧设置有进料口,另一侧设置有出料口;其特征在于:

2.根据权利要求1所述的真空系统用分离罐,其特征在于,所述罐体内部沿周向设置有除沫网,所述除沫网填充于所述罐体与所述隔离套之间。

3.根据权利要求2所述的真空系统用分离罐,其特征在于,所述除沫网内部设置有多个支撑螺杆。

4.根据权利要求1所述的真空系统用分离罐,其特征在于,所述过滤器为不小于60目的过滤芯。

5.根据权利要求4所述的真空系统用分离罐,其特征在于,所述过滤器外周面设置有至少两层不低于200目的过滤网。

6.根据权利要求1所述的真空系统用分离罐,其特征在于,所述过滤器外周面与所述隔离套之间具有间距。

7.根据权利要求4所述的真空系统用分离罐,其特征在于,所述过滤芯内设置有支撑架,所述支撑架两端分别与隔板及过滤芯低端连接。

8.根据权利要求7所述的真空系统用分离罐,其特征在于,所述支撑架呈y字形设置,包括一纵杆及设置于纵杆顶端的两个斜杆;所述斜杆顶端与所述隔板连接,所述纵杆底部与过滤芯低端连接。

9.根据权利要求1所述的真空系统用分离罐,其特征在于,所述罐体底部设置有排液口。

技术总结

本技术提供了一种真空系统用分离罐,包括罐体,所述罐体的一侧设置有进料口,另一侧设置有出料口;所述罐体中心内沿横向设置有一隔板,所述隔板位于所述进料口与出料口之间并与所述罐体内侧面密封连接,所述隔板下方设置有若干隔离套,所述隔离套内设置有过滤器;所述隔板上开设有若干通孔,一所述通孔与一所述隔离套之间贯通;其对来自闪蒸罐和汽提塔的放空物料带液的清除效果更加理想,从而使进入真空泵的气体基本不含液或含液量极少;保护真空系统的正常运行,延长企业对设备的检修周期,提高企业生产效益。

技术研发人员:陈先知,陈智,斯兴焱

受保护的技术使用者:四川天华化工集团股份有限公司

技术研发日:20231101

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!