一种径向隔膜泵的制作方法

本申请涉及隔膜泵,特别涉及一种径向隔膜泵。

背景技术:

1、现有的径向隔膜泵按流道结构型式可分为内腔体式、外腔体式。内腔体式即进水腔体与出水腔体均布置于泵体内,其流道与泵体是一体的,一般采用铝合金压铸成型。外腔体式即进水腔体与出水腔体与泵体为分体式。

2、相关技术中,内腔体式径向隔膜泵的泵体内部流道复杂、水腔与油腔易产生渗漏,而且流道的防腐只局限于表面氧化处理,加工难度较高。外腔体式径向隔膜泵的进水腔体与出水腔体由铝合金整体铸造成型,整体的体积往往较大,加工难度较高。

3、有鉴于此,提供一种结构简单、加工制造与维护方便的进水腔体与出水腔体结构是本领域技术人员目前需要解决的技术问题。

技术实现思路

1、本申请实施例提供一种径向隔膜泵,以解决相关技术中外腔体式径向隔膜泵的进水腔体与出水腔体由铝合金整体铸造成型,体积较大,加工难度较高的问题。

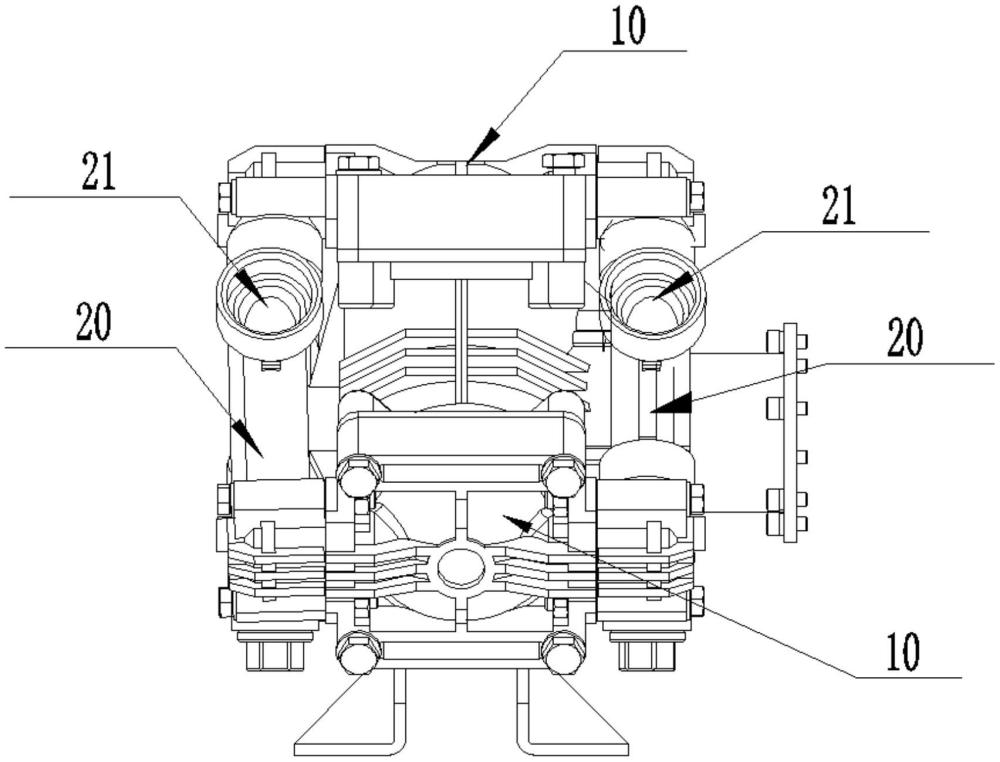

2、本申请实施例提供了一种径向隔膜泵,包括:

3、泵单元,所述泵单元的数量为多个并用于独立输送流体;

4、环形管体,所述环形管体的数量为两个并与多个所述泵单元连接,一侧所述环形管体连通多个所述泵单元的进口,另一侧所述环形管体连通多个所述泵单元的出口,所述环形管体上设置有流体接口,所述环形管体包括多个首尾连接的单管体。

5、一些实施例中,相邻所述单管体之间相互插接并通过密封圈密封连接,所述单管体通过螺栓固定在所述泵单元上。

6、一些实施例中,所述环形管体为三角形、圆形、矩形或多边形中的任意一种。

7、一些实施例中,所述单管体采用防腐蚀的塑料材质制成,或所述单管体的腔体内表面设置有防腐层。

8、一些实施例中,所述单管体包括一体设置的直管段和拐角段,所述直管段上设置有用于安装密封圈的环形槽,相邻所述单管体通过直管段和拐角段相互插接并通过密封圈密封连接。

9、一些实施例中,所述直管段和拐角段的交汇处设置有连通所述泵单元的进口或出口的过渡接口,所述泵单元的进口和出口处均设置有单向阀。

10、一些实施例中,所述直管段外表面周向间隔设置有沿其轴向延伸的第一加强筋,所述直管段和拐角段的交汇处设置有第二加强筋和安装座,所述安装座上设置有安装孔。

11、一些实施例中,所述径向隔膜泵还包括连接多个所述泵单元的壳体,以及设置在所述壳体内并用于驱动多个所述泵单元独立输送流体的偏心轴。

12、一些实施例中,所述泵单元包括设置在所述壳体上的缸体、位于所述缸体内的活塞、固定在所述活塞和缸体上的膜片,以及连接在所述活塞和偏心轴之间的连杆。

13、一些实施例中,所述膜片上设置有与所述膜片圆心重合的环形褶皱,所述环形褶皱的环截面呈波浪形状。

14、本申请提供的技术方案带来的有益效果包括:

15、本申请实施例提供了一种径向隔膜泵,由于泵单元的数量为多个并用于独立输送流体,环形管体的数量为两个并与多个泵单元连接,一侧环形管体连通多个泵单元的进口,另一侧环形管体连通多个泵单元的出口,环形管体上设置有流体接口,环形管体包括多个首尾连接的单管体。

16、因此,可以通过加工单管体,再通过多个单管体相互拼装的方式得到环形管体,然后将环形管体与泵单元进行连接,不需要采用整体铸造成型的方式得到环形管体,降低了加工难度,且单管体的体积小,具有结构简单、加工制造与维护方便的优点,有利于提升整体装配效率,便于大批量进行制造。

技术特征:

1.一种径向隔膜泵,其特征在于,包括:

2.根据权利要求1所述的径向隔膜泵,其特征在于:

3.根据权利要求1所述的径向隔膜泵,其特征在于:

4.根据权利要求1所述的径向隔膜泵,其特征在于:

5.根据权利要求1所述的径向隔膜泵,其特征在于:

6.根据权利要求5所述的径向隔膜泵,其特征在于:

7.根据权利要求6所述的径向隔膜泵,其特征在于:

8.根据权利要求1所述的径向隔膜泵,其特征在于:

9.根据权利要求8所述的径向隔膜泵,其特征在于:

10.根据权利要求9所述的一种径向隔膜泵,其特征在于:

技术总结

本申请涉及一种径向隔膜泵,属于隔膜泵技术领域,该径向隔膜泵包括泵单元,所述泵单元的数量为多个并用于独立输送流体;环形管体,所述环形管体的数量为两个并与多个所述泵单元连接,一侧所述环形管体连通多个所述泵单元的进口,另一侧所述环形管体连通多个所述泵单元的出口,所述环形管体上设置有流体接口,所述环形管体包括多个首尾连接的单管体。因此,可以通过加工单管体,再通过多个单管体相互拼装的方式得到环形管体,然后将环形管体与泵单元进行连接,不需要采用整体铸造成型的方式得到环形管体,降低了加工难度,且单管体的体积小,具有结构简单、加工制造与维护方便的优点,有利于提升整体装配效率,便于大批量进行制造。

技术研发人员:邱金荣,贾臻,刘保林,周轮,李龙泽,王会,鲁飞,龚自力

受保护的技术使用者:中国船舶集团有限公司第七一九研究所

技术研发日:20231110

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!