压缩机轴承润滑结构及包括其的涡旋式压缩机的制作方法

本技术涉及压缩机,具体地说,涉及一种压缩机轴承润滑结构及包括其的涡旋式压缩机。

背景技术:

1、通常涡旋式压缩机内部设置有三个轴承,起支撑作用的主轴承、副轴承以及用于动力传递的动盘轴承,轴承润滑是否充分直接关系着压缩机的寿命和运行时的噪音问题。油和冷媒被泵体排出后经过油气分离,一部分油进入空调系统,一部分油回到低压腔。

2、在现有的一些技术方案中,回油经过毛细节流后压力降低,并进入动盘与主支架之间的背压腔对动盘轴承和主轴承进行润滑,该技术方案的主要缺陷是:毛细管内径较细(通常仅有零点几毫米),对压缩机内部清洁度要求较高,否则容易堵住,而一旦毛细管堵塞,整机润滑将立即失效;背压腔因为容置有运动部件高速运转,回油易被运动部件打散而使其雾化,而油雾的润滑效果不如油液的润滑效果。

3、现有的一种高压回油用于滑动轴承润滑的压缩机结构中,高压回油通过主轴承座上的主轴承座流道进入与主轴承座连通的主轴承上的径向分布的主轴承油孔。主轴上开设有径向分布的主轴油孔,当主轴运转到与主轴承油孔连通时,润滑油可顺利进入主轴油孔,然后再经过第三轴向油道对驱动轴承进行润滑,并通过第二轴向油道和主轴承供油孔对主轴承进行润滑,由于该技术方案的回油不是连续进行的,当压缩机处于低速高负荷工况时,滑动轴承可能润滑不足。当压缩机长期停机后,油膜干涸,启动瞬间可能由于油路不通导致干摩擦,对轴承寿命不利。因此,亟待研发一种轴承润滑结构以提高对各个轴承的润滑效果。

4、需要说明的是,在上述背景技术部分公开的信息仅用于加强对本实用新型的背景的理解,因此可以包括不构成对本领域技术人员已知的现有技术的信息。

技术实现思路

1、针对现有技术中的问题,本实用新型的目的在于提供一种压缩机轴承润滑结构及包括其的涡旋式压缩机,该轴承润滑结构可以有效地油液润滑各个轴承,同时,由于结构不再需要毛细管降压,避免了毛细管堵塞的风险。提高了压缩机运行的稳定性及整机的效率。

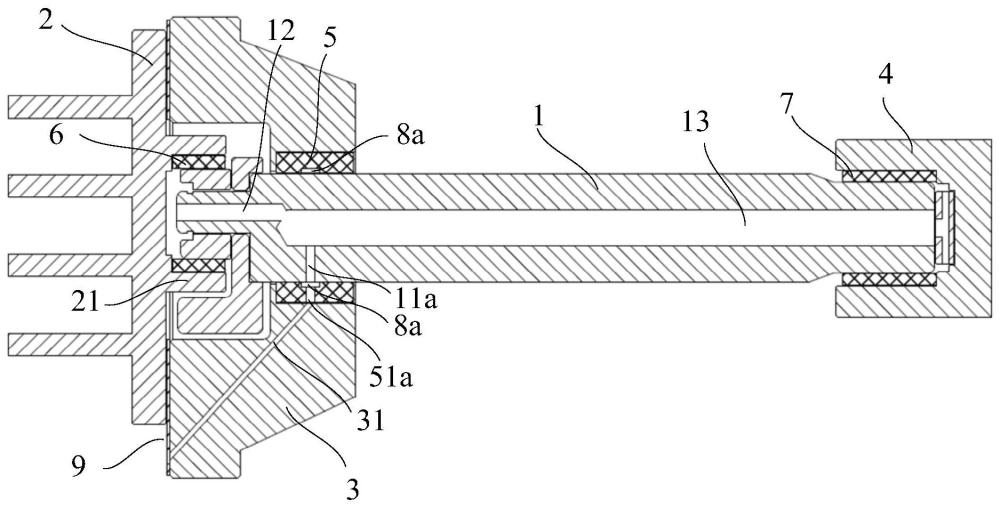

2、本实用新型的第一方面提供了一种压缩机轴承润滑结构,包括曲轴、动涡旋盘、主支架、副支架以及供油通道;

3、所述动涡旋盘设置有动盘轴承,所述主支架设置有主轴承、所述副支架设置有副轴承;

4、所述曲轴依次与所述动盘轴承、所述主轴承和所述副轴承连接;

5、所述供油通道连通压缩机的排气腔、所述主轴承、所述动盘轴承和所述副轴承。

6、根据本实用新型的第一方面,所述供油通道包括穿设于所述主支架的第一通道、穿设于所述主轴承的第二通道、曲轴径向油孔、第一曲轴轴向油孔以及第二曲轴轴向油孔;

7、所述第一通道、所述第二通道和所述曲轴径向油孔依次连通;

8、所述曲轴径向油孔、所述第一曲轴轴向油孔以及所述第二曲轴轴向油孔互相连接;

9、所述第一曲轴轴向油孔与所述动盘轴承连通;以及

10、所述第二曲轴轴向油孔与所述副轴承连通。

11、根据本实用新型的第一方面,所述供油通道还包括环形油槽,所述环形油槽分别与所述第二通道和所述曲轴径向油孔连通。

12、根据本实用新型的第一方面,所述环形油槽沿所述曲轴轴向上的宽度为d1,所述曲轴径向油孔沿所述曲轴轴向上的宽度为d2,宽度d1与宽度d2的比值为1~3。

13、根据本实用新型的第一方面,所述环形油槽沿所述曲轴轴向上的宽度的中心平面与所述主轴承沿所述曲轴轴向上的高度的中心平面重合;和/或

14、所述第二通道沿所述曲轴轴向上的宽度的中心平面与所述主轴承沿所述曲轴轴向上的高度的中心平面重合。

15、根据本实用新型的第一方面,所述环形油槽设置于所述主轴承,或,所述环形油槽设置于所述曲轴。

16、根据本实用新型的第一方面,所述主轴承包括第一轴承和第二轴承,所述第一轴承和所述第二轴承并行分立设置且两者之间的间隙形成所述第二通道。

17、根据本实用新型的第一方面,所述第一轴承背离所述第二轴承的一端与所述主支架上的挡肩抵触,所述第二轴承背离所述第一轴承的一端与所述主支架铆压连接。

18、根据本实用新型的第一方面,所述曲轴径向油孔为单向通孔,或,所述曲轴径向油孔为双向通孔。

19、根据本实用新型的第一方面,所述主轴承、所述动盘轴承或所述副轴承为滑动轴承。

20、本实用新型的第二方面提供了一种涡旋式压缩机,包括所述的压缩机轴承润滑结构。

21、本实用新型利用的轴承润滑结构为不经过毛细降压的高压回油,回油不进入背压腔,而是通过主支架上的第一通道直接进主轴承,油路将在主轴承内部分为两个部分:一部分进入主轴承的衬套和曲轴配合的间隙,从而对两者承载面进行润滑;另一部分通过曲轴上的径向通道进入曲轴轴向通道,从而对动盘轴承和副轴承分别进行润滑,通过上述结构设计,可以保证三个轴承时刻保持油液润滑。另外,因为不再需要毛细管降压,避免了毛细管堵塞的风险,提高了压缩机运行的稳定性及整机的效率。

技术特征:

1.一种压缩机轴承润滑结构,其特征在于,包括曲轴、动涡旋盘、主支架、副支架以及供油通道;

2.根据权利要求1所述的压缩机轴承润滑结构,其特征在于,所述供油通道包括穿设于所述主支架的第一通道、穿设于所述主轴承的第二通道、曲轴径向油孔、第一曲轴轴向油孔以及第二曲轴轴向油孔;

3.根据权利要求2所述的压缩机轴承润滑结构,其特征在于,所述供油通道还包括环形油槽,所述环形油槽分别与所述第二通道和所述曲轴径向油孔连通。

4.根据权利要求3所述的压缩机轴承润滑结构,其特征在于,所述环形油槽沿所述曲轴轴向上的宽度为d1,所述曲轴径向油孔沿所述曲轴轴向上的宽度为d2,宽度d1与宽度d2的比值为1~3。

5.根据权利要求3所述的压缩机轴承润滑结构,其特征在于,所述环形油槽沿所述曲轴轴向上的宽度的中心平面与所述主轴承沿所述曲轴轴向上的高度的中心平面重合;和/或

6.根据权利要求3所述的压缩机轴承润滑结构,其特征在于,所述环形油槽设置于所述主轴承,或,所述环形油槽设置于所述曲轴。

7.根据权利要求2所述的压缩机轴承润滑结构,其特征在于,所述主轴承包括第一轴承和第二轴承,所述第一轴承和所述第二轴承并行分立设置且两者之间的间隙形成所述第二通道。

8.根据权利要求7所述的压缩机轴承润滑结构,其特征在于,所述第一轴承背离所述第二轴承的一端与所述主支架上的挡肩抵触,所述第二轴承背离所述第一轴承的一端与所述主支架铆压连接。

9.根据权利要求2所述的压缩机轴承润滑结构,其特征在于,所述曲轴径向油孔为单向通孔,或,所述曲轴径向油孔为双向通孔。

10.根据权利要求1所述的压缩机轴承润滑结构,其特征在于,所述主轴承、所述动盘轴承或所述副轴承为滑动轴承。

11.一种涡旋式压缩机,其特征在于,包括权利要求1至10任意一项所述的压缩机轴承润滑结构。

技术总结

本技术提供了一种压缩机轴承润滑结构及包括其的涡旋式压缩机,该压缩机轴承润滑结构包括曲轴、动涡旋盘、主支架、副支架以及供油通道;动涡旋盘设置有动盘轴承,主支架设置有主轴承、副支架设置有副轴承;曲轴依次与动盘轴承、主轴承和副轴承连接;所述供油通道分别连通压缩机的排气腔、所述主轴承、所述动盘轴承和所述副轴承。本技术的轴承润滑结构通过主支架上的第一通道直接进主轴承,油路将在主轴承内部分为两个部分:一部分进入主轴承的衬套和曲轴配合的间隙,从而对两者承载面进行润滑;另一部分通过曲轴上的径向通道进入曲轴轴向通道,从而对动盘轴承和副轴承分别进行润滑,通过上述结构设计,保证三个轴承时刻保持油液润滑。

技术研发人员:牟英涛,魏彬,宋雪峰,沈艺

受保护的技术使用者:上海海立新能源技术有限公司

技术研发日:20231212

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!