三元流风机叶轮以及三元流高效低噪声风机的制作方法

本技术涉及风机,具体说的是三元流风机叶轮以及三元流高效低噪声风机。

背景技术:

1、现有的风机可应用于环保除尘、加热炉内助燃、风力循环、清洗、过滤等方面,具有广泛的应用价值,但是,常用的风机采用的为二元前向叶轮,二元前向叶轮普遍存在流动分离大、效率低、噪声高的特点,在此环境下长时间工作会造成人听力受损。而现有技术的三元流风机叶轮设计形式虽可以减小流动分离,但流动分离并不能完全避免。例如,中空玻璃、建筑幕墙玻璃、光伏玻璃等玻璃深加工行业中采用物理钢化工艺制造的钢化玻璃生产中均需使用玻璃清洗机来对玻璃表面进行清洁。现有清洗机所用普通风机均配备二元前向叶轮,此类风机多为在国产老型号高压风机外部增加了简易隔音箱,内部叶轮并未进行重新设计,存在上述问题。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种三元流风机叶轮以及三元流高效低噪声风机,避免流动分离,噪声小,风机效率高。

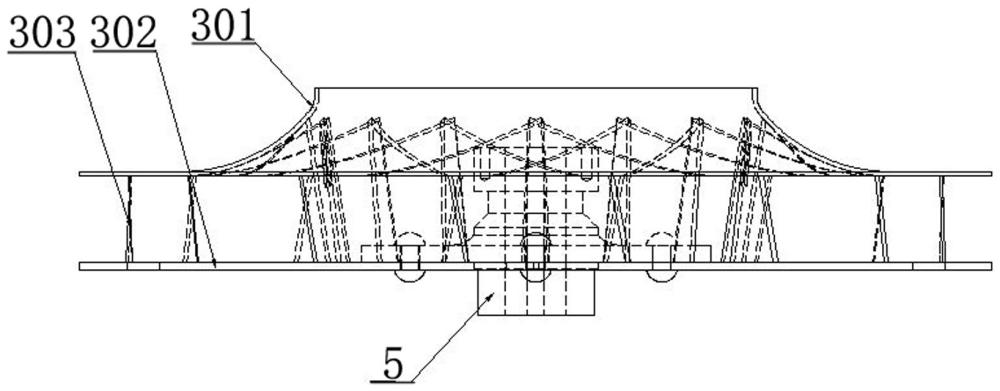

2、为实现上述技术目的,所采用的技术方案是:三元流风机叶轮,包括前盘体、后盘体和若干叶片,若干叶片按周向均匀分布在前盘体和后盘体之间,所述的叶片为三元扭曲叶片,叶片的上边缘与前盘体连接,叶片的上边缘在后盘体的投影记为上投影型线,叶片的下边缘与后盘体连接,叶片的下边缘在后盘体的投影记为下投影型线,上投影型线与下投影型线为两条形状不同的平滑曲线,上投影型线与下投影型线在中部交叉。

3、叶片的上边缘在前盘体上的入口角为20~28°,叶片的上边缘在前盘体上的出口角为68~75°;叶片的下边缘在后盘体上的入口角为20~30°,叶片的下边缘在后盘体上的出口角为65~75°。

4、叶片的个数为n,n为整数,且12≤n≤18。

5、三元流高效低噪声风机,包括采用阿基米德螺旋线设计并固定设置在支架上的蜗壳、所述的三元流风机叶轮、集流器、轮毂和电机,蜗壳的圆周方向上设有风机出气口,蜗壳内腔中设置有三元流风机叶轮,蜗壳的一侧上固定有与蜗壳内腔相连通的集流器,集流器的出口与三元流风机叶轮的进风口连通,蜗壳的另一侧穿入与电机的传动轴连接的轮毂,轮毂与三元流风机叶轮的后盘体中心固定连接。

6、三元流高效低噪声风机,还包括空气过滤器,空气过滤器的一端与集流器的入口相通。

7、本实用新型有益效果是:本实用新型的三元扭曲叶片可避免叶片工作面的流动分离,减少流动损失,并能控制内部全部流体质点的速度分布,获得叶轮内部最佳流动状态,流动分离问题基本消除。

8、进一步通过设计叶片在前盘体和后盘体的入口角和出口角,叶轮在前盘体侧的吸力面入口处消除了流动分离,并且在前盘侧的流动情况得到改善,边界层分离得到抑制其气流在叶片通道中的边界层分离和涡流流场得到改善,最终保证流体输送的效率达到最佳,叶轮出口速度方向和大小、叶道中静压分布更加均匀,叶道出口处的熵增值较小,静压增长稳定,风机运行噪声小。

技术特征:

1.三元流风机叶轮,包括前盘体(301)、后盘体(302)和若干叶片(303),若干叶片(303)按周向均匀分布在前盘体(301)和后盘体(302)之间,其特征在于:所述的叶片(303)为三元扭曲叶片,叶片(303)的上边缘与前盘体(301)连接,叶片(303)的上边缘在后盘体(302)的投影记为上投影型线(a),叶片(303)的下边缘与后盘体(302)连接,叶片(303)的下边缘在后盘体(302)的投影记为下投影型线(b),上投影型线(a)与下投影型线(b)为两条形状不同的平滑曲线,上投影型线(a)与下投影型线(b)在中部交叉。

2.如权利要求1所述的三元流风机叶轮,其特征在于:所述的叶片(303)的上边缘在前盘体(301)上的入口角为20~28°,叶片(303)的上边缘在前盘体(301)上的出口角为68~75°;叶片(303)的下边缘在后盘体(302)上的入口角为20~30°,叶片(303)的下边缘在后盘体(302)上的出口角为65~75°。

3.如权利要求1所述的三元流风机叶轮,其特征在于:所述的叶片的个数为n,n为整数,且12≤n≤18。

4.三元流高效低噪声风机,其特征在于:包括采用阿基米德螺旋线设计并固定设置在支架(6)上的蜗壳(2)、权利要求1-3中任意一项所述的三元流风机叶轮(3)、集流器(1)、轮毂(5)和电机(4),蜗壳(2)的圆周方向上设有风机出气口(201),蜗壳(2)内腔中设置有三元流风机叶轮(3),蜗壳(2)的一侧上固定有与蜗壳(2)内腔相连通的集流器(1),集流器(1)的出口与三元流风机叶轮(3)的进风口连通,蜗壳(2)的另一侧穿入与电机(4)的传动轴连接的轮毂(5),轮毂(5)与三元流风机叶轮(3)的后盘体(302)中心固定连接。

5.如权利要求4所述的三元流高效低噪声风机,其特征在于:还包括空气过滤器(7),空气过滤器(7)的一端与集流器(1)的入口相通。

技术总结

三元流风机叶轮以及三元流高效低噪声风机,叶轮包括前盘体、后盘体和若干叶片,若干叶片按周向均匀分布在前盘体和后盘体之间,所述的叶片为三元扭曲叶片,叶片的上边缘与前盘体连接,叶片的上边缘在后盘体的投影记为上投影型线,叶片的下边缘与后盘体连接,叶片的下边缘在后盘体的投影记为下投影型线,上投影型线与下投影型线为两条形状不同的平滑曲线,上投影型线与下投影型线在中部交叉。风机包括包括采用阿基米德螺旋线设计并固定设置在支架上的蜗壳、所述的三元流风机叶轮、集流器、轮毂和电机,避免流动分离,噪声小,风机效率高。

技术研发人员:李建森,郭双,康云飞,乔彦青

受保护的技术使用者:洛阳北玻三元流风机技术有限公司

技术研发日:20231215

技术公布日:2024/7/23

- 还没有人留言评论。精彩留言会获得点赞!