超大超长液压缸的活塞锁紧结构的制作方法

本技术涉及液压缸领域,特别是涉及一种超大超长液压缸的活塞锁紧结构。

背景技术:

1、油缸活塞的锁紧一直是油缸设计必须要考虑的问题,锁紧没有做好活塞就会有松脱失效的风险。目前活塞常用的锁紧方式有: 骑缝螺钉锁紧:通过在活塞与活塞杆螺纹之间配打螺钉,依靠螺钉自身抗剪能力,阻碍活塞的转动实现活塞的锁紧。穿销锁紧:在活塞与活塞杆纵向穿入锁紧销,再通过螺钉限位,实现对活塞的锁紧限位。原理上同样也是通过自身抗剪能力,阻碍活塞的转动实现活塞的锁紧。

2、骑缝螺钉锁紧与穿销锁紧可用于中小规格油缸锁紧设计,但是由于锁紧件自身尺寸限制,不能承受较大剪切力。如果用于大油缸上则需要更多或更大的锁紧件。考虑到锁紧件安装需要配打孔,实际操作难度大。

技术实现思路

1、本实用新型主要解决的技术问题是提供一种超大超长液压缸的活塞锁紧结构,通过键槽结构和限位件实现对活塞的锁紧,防止活塞在活塞杆上松动,结构简单,安装便捷。

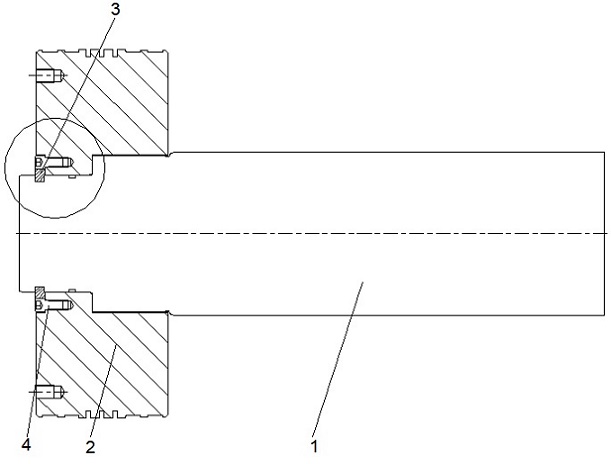

2、为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种超大超长液压缸的活塞锁紧结构,包括分体设置的活塞杆和活塞,所述活塞套设在活塞杆上,所述活塞杆设有键槽,所述键槽内设有卡键,所述卡键在轴向上与活塞接触以抵住活塞,所述活塞的端面安装有多个限位件,所述限位件位于卡键上方,并且限位件压紧卡键以限制卡键脱离键槽。

3、在本实用新型一个较佳实施例中,所述限位件为限位螺钉,所述限位螺钉在轴向上拧入活塞的端面。

4、在本实用新型一个较佳实施例中,所述限位螺钉与卡键平行设置,所述限位螺钉的螺钉头与卡键接触以压紧卡键。

5、在本实用新型一个较佳实施例中,所述活塞杆的键槽开设在其周向上,所述活塞上开设有与卡键对应的限位槽,所述卡键的上端位于限位槽内并且与活塞接触,所述限位件从限位槽内拧入活塞。

6、在本实用新型一个较佳实施例中,所述键槽在活塞杆上间隔均匀分布,所述限位槽在活塞上间隔均与分布。

7、在本实用新型一个较佳实施例中,所述活塞杆上具有台阶结构,所述活塞的台阶孔与台阶结构配合。

8、本实用新型的有益效果是:本实用新型超大超长液压缸的活塞锁紧结构,通过卡键在轴向上顶住活塞,避免活塞相对活塞杆轴向松动,同时卡键依靠自身的抗剪实现了锁紧。

9、本实用新型超大超长液压缸的活塞锁紧结构,在活塞上螺钉拧入限位螺钉,通过限位螺钉将卡键从径向上压紧在键槽内,防止卡键脱出键槽,保证卡键对活塞的锁紧效果。

技术特征:

1.一种超大超长液压缸的活塞锁紧结构,包括分体设置的活塞杆(1)和活塞,其特征在于,所述活塞(2)套设在活塞杆(1)上,所述活塞杆(1)设有键槽(11),所述键槽(11)内设有卡键(3),所述卡键(3)在轴向上与活塞(2)接触以抵住活塞(2),所述活塞(2)的端面安装有多个限位件(4),所述限位件(4)位于卡键(3)上方,并且限位件(4)压紧卡键(3)以限制卡键(3)脱离键槽(11)。

2.根据权利要求1所述的超大超长液压缸的活塞锁紧结构,其特征在于,所述限位件(4)为限位螺钉,所述限位螺钉在轴向上拧入活塞(2)的端面。

3.根据权利要求2所述的超大超长液压缸的活塞锁紧结构,其特征在于,所述限位螺钉与卡键(3)平行设置,所述限位螺钉的螺钉头与卡键(3)接触以压紧卡键(3)。

4.根据权利要求1-3任一所述的超大超长液压缸的活塞锁紧结构,其特征在于,所述活塞杆(1)的键槽(11)开设在其周向上,所述活塞(2)上开设有与卡键(3)对应的限位槽(21),所述卡键(3)的上端位于限位槽(21)内并且与活塞(2)接触,所述限位件(4)从限位槽(21)内拧入活塞。

5.根据权利要求4所述的超大超长液压缸的活塞锁紧结构,其特征在于,所述键槽(11)在活塞杆(1)上间隔均匀分布,所述限位槽(21)在活塞(2)上间隔均与分布。

6.根据权利要求1所述的超大超长液压缸的活塞锁紧结构,其特征在于,所述活塞杆(1)上具有台阶结构,所述活塞(2)的台阶孔与台阶结构配合。

技术总结

本技术公开了一种超大超长液压缸的活塞锁紧结构,包括分体设置的活塞杆和活塞,所述活塞套设在活塞杆上,所述活塞杆设有键槽,所述键槽内设有卡键,所述卡键在轴向上与活塞接触以抵住活塞,所述活塞的端面安装有多个限位件,所述限位件位于卡键上方,并且限位件压紧卡键以限制卡键脱离键槽。通过上述方式,本技术超大超长液压缸的活塞锁紧结构,通过键槽结构和限位件实现对活塞的锁紧,防止活塞在活塞杆上松动,结构简单,安装便捷。

技术研发人员:叶菁,杜闯,黄剑,周霞,李涛,廖为,宋涛,师俊红,李子豪,杨光,张健,王佩,徐逸瑄

受保护的技术使用者:江苏恒立液压股份有限公司

技术研发日:20231228

技术公布日:2024/12/23

- 还没有人留言评论。精彩留言会获得点赞!