一种橡胶液压硫化机的可能量回收回馈装置的制作方法

本技术涉及橡胶硫化设备领域,具体为一种橡胶液压硫化机的可能量回收回馈装置。

背景技术:

1、现有传统橡胶液压硫化机技术,液压系统整体效率较低,造成生产成本增高,产品竞争力下降。随着国家双碳战略的实施,节能减排已成为必然趋势,硫化机的液压系统的发展方向必将是提高效率、降低能耗。

2、现有的橡胶硫化机液压系统包括:恒压泵作为动力源,采用减压阀控制压力,用比例阀控制流量;比例压力泵作为动力源,用比例阀或者节流阀控制流量;比例流量泵作为动力源,用减压阀控制压力。以上的控制方式节流损失大、效率低下,所以需要选择更大的电机和泵来满足设备需求,进而又

3、造成液压系统的能耗大。

4、橡胶液压硫化机的主要动作为主缸开合模动作,主油缸主要是升降动作,由于负载普遍在几吨甚至十几吨左右,在主油缸下降时普遍采用平衡阀控制负载平稳下降,负载的重力势能全部转化为液压油的内能,结合现有系统普遍效率不高,导致系统发热严重,液压油温度上升快,系统稳定性降低,硫化机液压系统控制准确性差,能耗比大。鉴于此,我们提出一种橡胶液压硫化机的可能量回收回馈装置。

技术实现思路

1、本实用新型的目的在于提供一种橡胶液压硫化机的可能量回收回馈装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

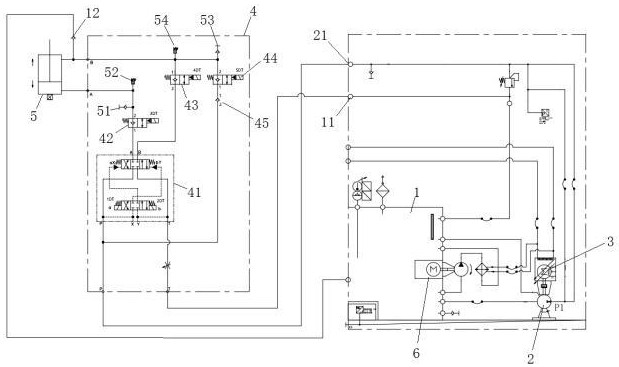

3、一种橡胶硫化机的可能量回收的回馈装置,其特征在于,包括:液压油箱、液压泵、电机、升降阀组、主油缸,所述液压油箱用于存储液压油,且所述液压油箱上通过管道连接有回油口,所述液压泵的进液端连接所述液压油箱,出液端通过管道连接有出油口,所述电机用于驱动所述液压泵将所述液压油箱存储的液压油从所述出油口输出,所述升降阀组的p口连接所述出油口,a口连接所述主油缸的无杆腔,所述升降阀组的t口连接所述回油口,b口连接所述主油缸的有杆腔,所述主油缸油杆负载快速上升时,液压油进入所述主油缸的无杆腔顶升油杆,所述主油缸油杆负载慢速上升时,液压油从所述主油缸的有杆腔回流入所述液压油箱,所述主油缸油杆负载下降时,液压油从所述主油缸的无杆腔回流入所述液压泵的出液端,并驱动所述电机反转发电,所述主油缸的有杆腔与所述液压油箱之间还通过单向阀a连通,用于在回油时平衡有杆腔与所述液压油箱之间的压强。

4、优选的,所述升降阀组包括:电液换向阀、电磁截止阀a、电磁截止阀b、电磁截止阀c,所述电液换向阀的p口连接所述出油口,a口通过所述电磁截止阀a连接所述主油缸的无杆腔,所述电液换向阀的t口连接所述回油口,b口通过所述电磁截止阀b连接所述主油缸的有杆腔,所述电液换向阀的p口还通过电磁截止阀c连接所述主油缸的有杆腔。

5、优选的,所述主油缸的无杆腔与所述电磁截止阀a连接的管路上还安装有测压接头a、压力传感器a。

6、优选的,所述主油缸的有杆腔与所述电磁截止阀b、电磁截止阀c连接的公共管路上还安装有测压接头b、压力传感器b。

7、优选的,所述电液换向阀的p口与所述电磁截止阀c连接的管路上安装有单向阀b。

8、优选的,还包括用于为所述液压油箱内液压油进行降温的水冷却装置,且所述水冷却装置通过所述电机反转发电进行供电。

9、与现有技术相比,本实用新型的有益效果是:通过橡胶硫化机的可能量回收的回馈装置,主油缸油杆负载下降时,液压油从所述主油缸的无杆腔回流入所述液压泵的出液端,并驱动所述电机反转发电,水冷却装置通过所述电机反转发电进行供电,橡胶液压硫化机系统有效改善了硫化机液压系统控制准确性差,能耗比大的缺点,且具有控制可靠,准确性高,能耗更低,可能量回收的优点。

技术特征:

1.一种橡胶液压硫化机的可能量回收回馈装置,其特征在于,包括:液压油箱(1)、液压泵(2)、电机(3)、升降阀组(4)、主油缸(5);

2.根据权利要求1所述的橡胶液压硫化机的可能量回收回馈装置,其特征在于,所述升降阀组(4)包括:电液换向阀(41)、电磁截止阀a(42)、电磁截止阀b(43)、电磁截止阀c(44);

3.根据权利要求2所述的橡胶液压硫化机的可能量回收回馈装置,其特征在于,所述主油缸(5)的无杆腔与所述电磁截止阀a(42)连接的管路上还安装有测压接头a(51)、压力传感器a(52)。

4.根据权利要求2所述的橡胶液压硫化机的可能量回收回馈装置,其特征在于,所述主油缸(5)的有杆腔与所述电磁截止阀b(43)、电磁截止阀c(44)连接的公共管路上还安装有测压接头b(53)、压力传感器b(54)。

5.根据权利要求2所述的橡胶液压硫化机的可能量回收回馈装置,其特征在于,所述电液换向阀(41)的p口与所述电磁截止阀c(44)连接的管路上安装有单向阀b(45)。

6.根据权利要求1-5任一所述的橡胶液压硫化机的可能量回收回馈装置,其特征在于,还包括用于为所述液压油箱(1)内液压油进行降温的水冷却装置(6),且所述水冷却装置(6)通过所述电机(3)反转发电进行供电。

技术总结

本技术涉及橡胶硫化设备领域,具体为一种橡胶液压硫化机的可能量回收回馈装置,包括液压油箱、液压泵、电机、升降阀组、主油缸,所述液压油箱用于存储液压油,所述液压泵的进液端连接所述液压油箱,所述电机用于驱动所述液压泵,所述主油缸油杆负载快速上升时,液压油进入所述主油缸的无杆腔顶升油杆,主油缸油杆负载慢速上升时,液压油从主油缸的有杆腔回流入液压油箱,主油缸油杆负载下降时,液压油从主油缸的无杆腔回流入液压泵的出液端,并驱动电机反转发电,有效改善了硫化机液压系统控制准确性差,能耗比大的缺点。

技术研发人员:霍志亮,钱军

受保护的技术使用者:西派格(南通)电液控制科技有限公司

技术研发日:20231231

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!