一种用于氦用密闭型涡旋式压缩机喷油冷却结构的制作方法

本发明涉及涡旋压缩机,特别涉及一种用于氦用密闭型涡旋式压缩机喷油冷却结构。

背景技术:

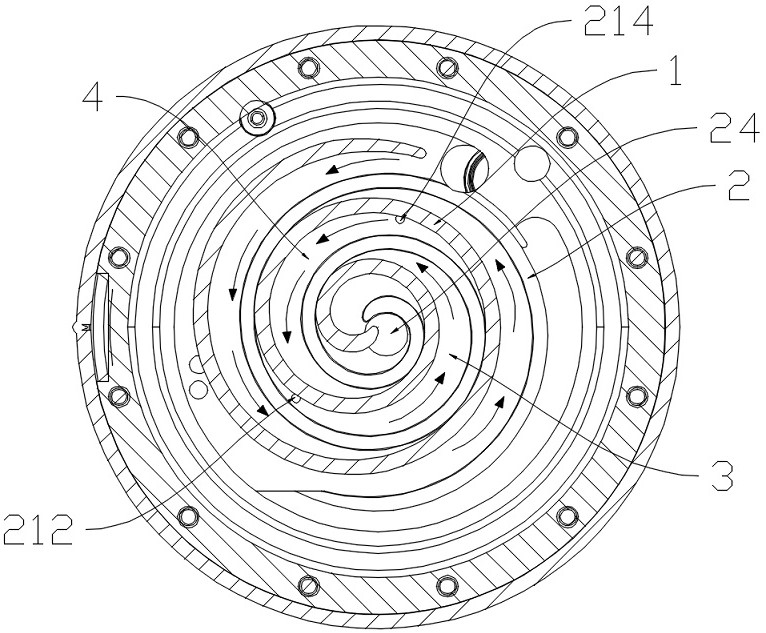

1、涡旋式压缩机是由一个固定的渐开线涡旋盘和一个呈偏心回旋平动的渐开线运动涡旋盘组成可压缩容积的压缩机。气体吸入静盘的外围,随着偏心轴的旋转,气体在动、静盘啮合所组成的若干个月牙形压缩腔内被逐步压缩,然后由静盘中心部件的轴向孔连续排出。

2、在氦气用涡旋式压缩机中,氦气压缩后热量较大,容易导致涡旋零件升温大、变形等,进而导致压缩机的机械性能大幅度下降甚至无法正常工作。

3、在现有技术中,如专利号为cn201210148686.x的氦用密闭式涡旋压缩机,通过在固定涡盘底部开设一个油注入用口,并在其开口部设置长度尺寸大于回旋涡盘的宽度尺寸的长孔形状(即l7>t),实现对两个压缩腔室的喷油,以达到冷却目的。但是,此种结构设计存在以下缺陷:1、在动涡旋盘运动过程中,长孔形状会同时跨设在两个压缩腔室,两个腔室相互连通导致串气,造成效率损失以及冷却油在两个腔室内分配不均,进而导致两个腔室冷却效果不一致;2、单个油孔的设置,容易导致冷却油排出不及时,堆积在压缩腔室内,导致腔室内压力波动,也会降低压缩效率;3、动涡旋盘运动的过程中,只有当动涡旋盘处于长孔形状居中处时,长孔形状与两个腔室的连通面积是一致的,而在其他时刻,两个腔室的连通面积不一致,即喷油量也是不一致的,因此两个腔室的喷油量无法被准确的控制;4、长孔形状始终是与压缩腔室连通的(即同时连通或与一个压缩腔室连通),喷油过程是持续不断的,进一步导致喷油量不能准确控制。如专利号为cn202310625628.x的 一种喷油涡旋压缩机静盘及涡旋压缩机,通过设置两个或多个喷油结构,实现对两个压缩腔室的喷油冷却。但是,此种结构设置,两个压缩腔室的喷油过程都是持续不断的,影响压缩效率;另外两个喷油结构共用注油的通道,使得两个腔室的喷油量不可控,无法根据两个压缩腔室的压缩时机准确的控制喷油的时机,同时也容易导致冷却油在两个压缩腔室内堆积而引起压力的波动。因此,如何对氦用涡旋式压缩机喷油冷却进行精细化的控制,以在提高冷却能力的同时保证氦气压缩的稳定是本领域技术人员需要考虑的问题。

技术实现思路

1、本发明目的是:提供一种用于氦用密闭型涡旋式压缩机喷油冷却结构,以解决现有技术中冷却效果不佳,各腔室冷却不平衡,以及冷却油量过剩而导致压缩机性能下降等问题。

2、本发明的技术方案是:一种用于氦用密闭型涡旋式压缩机喷油冷却结构,包括动涡旋盘和静涡旋盘,以及通过动涡旋盘和静涡旋盘共同形成的第一压缩腔和第二压缩腔;且具备注油机构和中压腔,该注油机构与静涡旋盘上的喷油组件连接,该中压腔与动盘上的出油组件连接。

3、所述喷油组件包括设置在静涡旋盘内部的进油通道,所述进油通道至少连接有第一喷油孔和第二喷油孔,且所述第一喷油孔和第二喷油孔分别与第一压缩腔和第二压缩腔连接;

4、以使动涡旋盘在相对于静涡旋盘平动时,所述动涡旋盘的动盘旋齿的端面与所述第一喷油孔和第二喷油孔的重合面积逐渐增大或减小,使得所述第一喷油孔和第二喷油孔与第一压缩腔和第二压缩腔断开或连通。

5、优选的,所述出油组件包括设置在动涡旋盘上的出油通道,所述出油通道至少连接有第一出油口和第二出油口,且所述第一出油口和第二出油口分别与第一压缩腔和第二压缩腔连接。

6、优选的,所述第一喷油孔和第二喷油孔的直径均小于动盘旋齿的宽度。

7、优选的,所述进油通道包括与注油机构连接的第一竖孔,两端部分别与第一竖孔及第一喷油孔连接的第一横孔,以及两端部分别与第一竖孔和第二喷油孔连接的第二横孔。

8、优选的,所述静涡旋盘包括静盘旋齿和静盘底板,所述第一喷油孔和第二喷油孔设置在静盘底板上且与静盘旋齿不重合。

9、优选的,所述静涡旋盘的中部设置有出气口;所述动涡旋盘设置有节流通道。

10、与现有技术相比,本发明的优点是:

11、(1)第一喷油孔和第二喷油孔以及二者连接的喷油通道均为独立的,第一出油口和第二出油口也是相互独立的,避免了两个压缩腔室相互连通的情况的发生,避免串气带来的效率损失以及冷却油在两个腔室分配不均的问题;

12、(2)现有技术中均为持续喷油,在压缩腔的吸气时(腔室形成的初期)已经处于喷油的状态,占用了压缩腔室的体积,且喷油时间长、量多,导致气体的压缩量小,影响压缩效率。而本冷却结构中在第一压缩腔(或第二压缩腔)吸气时,第一喷油孔(或第二喷油孔)处于被动盘旋齿挡住的状态,是不喷油的,避免了降低腔室空间而影响压缩效率;

13、在动涡旋盘的运动过程中,第一压缩腔(或第二压缩腔)形成,同时第一喷油孔(或第二喷油孔)打开并开始喷油,由于第一压缩腔(或第二压缩腔)内的压力,喷油的同时,油由第一出油口(或第二出油口)排出,使得压缩腔内的压力处于一种动态的平衡,避免了压力的波动;

14、(3)两个喷油口分别反复的进行打开和关闭,实现间歇式的喷油,也可以通过对两个喷油口的位置、口径的分别设置,精准的控制两个压缩腔室的冷却油喷油时机、喷油量,进而保证两个压缩腔室的冷却效率保持一致,优化压缩效率;

15、(4)根据不同的使用工况,如氦气压力或温度不同时,可以通过对两个喷油口的大小和位置的调整,延长或缩短喷油的时间,实现对喷油冷却的精细化的控制,进而优化压缩效率;进而在应用中可以根据实际使用的工况,进行高度定制化设计。

技术特征:

1.一种用于氦用密闭型涡旋式压缩机喷油冷却结构,包括动涡旋盘和静涡旋盘,以及通过动涡旋盘和静涡旋盘共同形成的第一压缩腔和第二压缩腔;且具备注油机构和中压腔,该注油机构与静涡旋盘上的喷油组件连接,该中压腔与动盘上的出油组件连接,其特征在于:

2.根据权利要求1所述的一种用于氦用密闭型涡旋式压缩机喷油冷却结构,其特征在于:所述出油组件包括设置在动涡旋盘上的出油通道,所述出油通道至少连接有第一出油口和第二出油口,且所述第一出油口和第二出油口分别与第一压缩腔和第二压缩腔连接。

3.根据权利要求1所述的一种用于氦用密闭型涡旋式压缩机喷油冷却结构,其特征在于:所述第一喷油孔和第二喷油孔的直径均小于动盘旋齿的宽度。

4.根据权利要求1所述的一种用于氦用密闭型涡旋式压缩机喷油冷却结构,其特征在于:所述进油通道包括与注油机构连接的第一竖孔,两端部分别与第一竖孔及第一喷油孔连接的第一横孔,以及两端部分别与第一竖孔和第二喷油孔连接的第二横孔。

5.根据权利要求1所述的一种用于氦用密闭型涡旋式压缩机喷油冷却结构,其特征在于:所述静涡旋盘包括静盘旋齿和静盘底板,所述第一喷油孔和第二喷油孔设置在静盘底板上且与静盘旋齿不重合。

6.根据权利要求1所述的一种用于氦用密闭型涡旋式压缩机喷油冷却结构,其特征在于:所述静涡旋盘的中部设置有出气口;所述动涡旋盘设置有节流通道。

技术总结

本发明涉及一种用于氦用密闭型涡旋式压缩机喷油冷却结构,喷油组件包括设置在静涡旋盘内部的进油通道,所述进油通道至少连接有第一喷油孔和第二喷油孔,且所述第一喷油孔和第二喷油孔分别与第一压缩腔和第二压缩腔连接;以使静涡旋盘在相对于动涡旋盘旋转时,所述动涡旋盘的动盘旋齿的端面与所述第一喷油孔和第二喷油孔的重合面积逐渐增大或减小,使得所述第一喷油孔和第二喷油孔与第一压缩腔和第二压缩腔同时断开或连通。第一喷油孔和第二喷油孔以及二者连接的喷油通道均为独立的,第一出油口和第二出油口也是相互独立的,避免了两个压缩腔室相互连通的情况的发生,避免串气带来的效率损失以及冷却油在两个腔室分配不均的问题。

技术研发人员:詹宏宏,张爱军

受保护的技术使用者:苏州瑞驱电动科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!